© TU Darmstadt

© TU Darmstadt

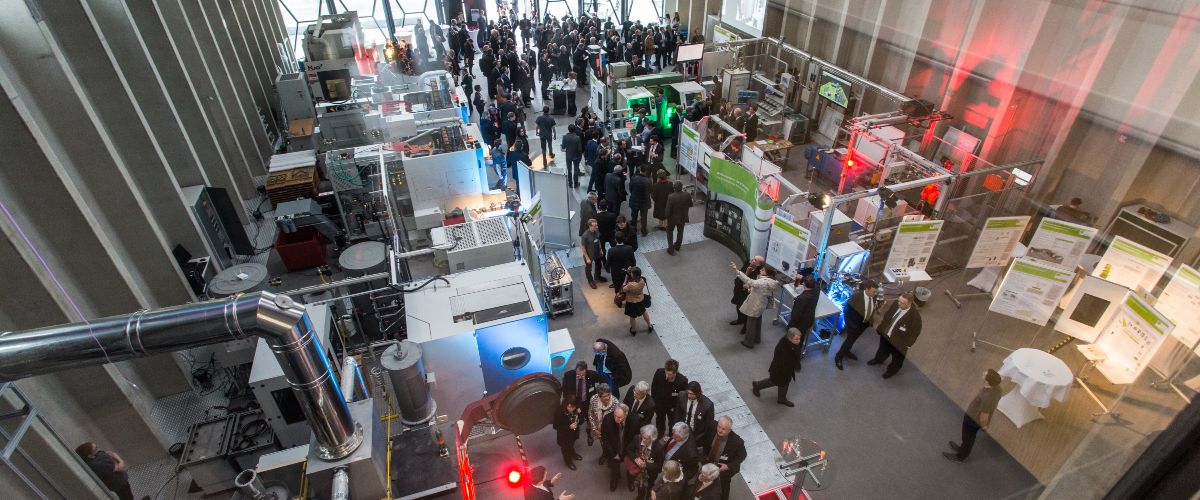

Fertigungstechnik

Um die Wettbewerbsfähigkeit und technologische Spitzenposition der deutschen Industrie in der Fertigung zu sichern, braucht es innovative und energieeffiziente Lösungen für die gesamte Prozesskette.

Hunderttausende Arbeitsplätze in der Industrie sind in Deutschland direkt mit der Fertigung oder mit dem Umfeld der Fertigung verbunden. Sie ist das Rückgrat der deutschen Volkswirtschaft. Auf Unternehmen der Fertigungstechnik entfallen 15 bis 25 Prozent des Endenergiebedarfs im verarbeitenden Gewerbe.

Zum Forschungsfeld Fertigungstechnik zählt die energetische Optimierung von Maschinen und Anlagen. Dies betrifft Einzelprozesse wie etwa Ur- und Umformen, Zerspanen, Fügen, Beschichten, Wärmebehandeln und Reinigen genauso, wie gesamte Prozessketten, die sich aus den einzelnen Schritten zusammensetzen.

Wie die Fabrik der Zukunft mit dem Energiesystem interagiert

Eine der größten Herausforderungen an Forschung und Entwicklung ist es, einzelne Fertigungsschritte, Maschinen oder Anlagen nicht isoliert, sondern ganzheitlich mit vor- und nachgelagerten Prozessen sowie mit der integrierten Versorgungstechnik im Fabrikgebäude zu betrachten.

Durch fortschreitende Elektrifizierung und Digitalisierung wird auch die aktive Interaktion der Fertigungslinien in der Fabrik mit dem Stromnetz möglich: Wenn zum Beispiel der Wind weht und die Sonne scheint, kann die Produktion hochgefahren werden. Und zu Tageszeiten, zu denen der Strombedarf im Land hoch ist, also auch die Preise steigen, drosseln die Betriebe ihre Produktion oder greifen auf zuvor gespeicherte Energie zurück.

Demand-Side-Management ermöglicht Unternehmen ihre Prozesse zu flexibilisieren, Lasten zu steuern und damit die Energiekosten zu reduzieren. Dabei muss die Optimierung der gesamten Prozesskette betrachtet werden: ökologisch, ökonomisch und bei gleichbleibender Qualität des Produkts.

Für die energieeffiziente Fabrik der Zukunft arbeiten verschiedenste Fachdisziplinen zusammen. Dazu gehören zum Beispiel Maschinen- und Anlagenbau, Elektrotechnik, Informatik, Betriebswirtschaft, Bauingenieurwesen, Architektur und Arbeitswissenschaften. Die Forschung und Entwicklung beschäftigt sich künftig auch mit der Integration weiterer Schlüsseltechnologien wie beispielsweise der Nano-, Kunststoff- oder Bioverfahrenstechnik.

Maschinelles Lernen und Simulationen in der Fertigung

Der Grad der Automatisierung und Digitalisierung in der Fertigung nimmt, ebenso wie der Strombedarf, weiter zu. Hier eröffnen sich für die Energieeffizienz neue Wege. Maschinen und Anlagen sind in der Lage, genau definierte Abläufe automatisiert zu reproduzieren und mit Sensoren auf sich in der Fertigung ändernde Parameter zu reagieren.

Verkürzte Prozessketten können material-, zeit- und energieintensive Produktions- und Logistikabläufe neu definieren. Verarbeitung von großen Datenströmen und -mengen mit innovativen Methoden und Technologien wie Datenanalyse und Maschinelles Lernen bieten das Potenzial, den Energiebedarf in Echtzeit zu überwachen und Gesamtprozesse neu zu optimieren. Simulationsmodelle ermöglichen es Unternehmen, Lern- und Optimierungsprozesse in eine virtuelle Umgebung zu verlagern. So können Innovationen für gesteigerte Energieeffizienz schnell, kostengünstig und mit geringem technischen Risiko entstehen.