©Thaut Images - stock.adobe.com

©Thaut Images - stock.adobe.com

Forschungsprojekt Antriebsstrang2025

Mit leichteren Fahrzeugkomponenten energieeffizienter fahren

Wie Antriebsstränge energieeffizienter gefertigt werden können und sich zudem ihr Gewicht deutlich reduzieren lässt, hat ein Team im Forschungsprojekt Antriebsstrang2025 herausgefunden. Davon profitieren zukünftige Fahrzeuggenerationen.

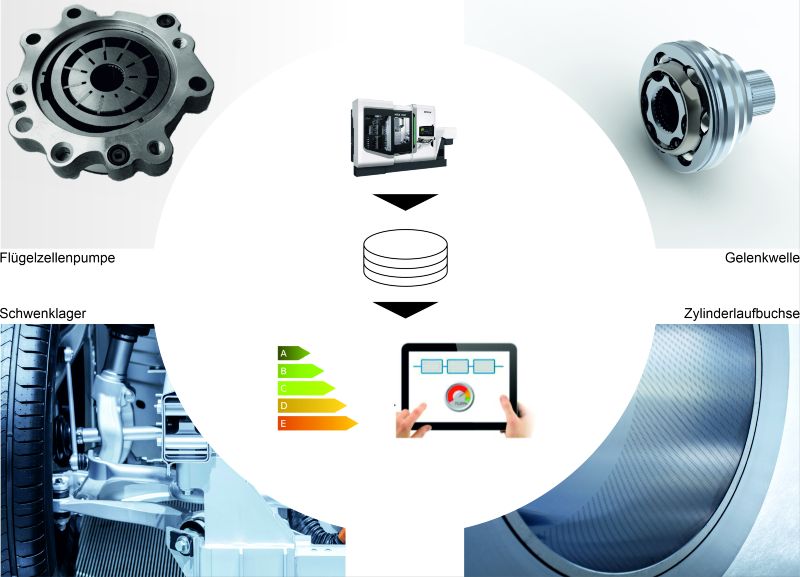

Anfang 2023 hat die Europäische Union das Aus für den Verbrennungsmotor beschlossen. Für den ökologischen Wandel im Verkehr rückt damit insbesondere die E-Mobilität weiter in den Fokus. Für die Übergangszeit sind zudem sparsamere Motortechnologien und Antriebe interessant, die die aktuellen Emissionsmengen im Verkehrssektor bereits senken können. Auch die Energieeffizienz in der Produktion der Fahrzeugkomponenten ist ein wichtiger Faktor: Diese ist sehr energieintensiv, da die Prozessketten komplex sind und viele Ressourcen verbrauchen. Einige der Komponenten werden sowohl in herkömmlichen Verbrennern als auch in Fahrzeugen mit E-Antrieb eingesetzt — so ist das beispielsweise im Antriebsstrang der Fall. Deshalb haben Forschende dessen Komponenten und Herstellungsverfahren genauer untersucht. Ihr Ziel im Forschungsprojekt Antriebsstrang2025 war es, die Energieeffizienz der Fahrzeugantriebsstränge sowohl in der Produktion als auch in der Nutzung signifikant zu steigern.

Fertigungsprozesse effizienter und intelligenter gestalten

©IFW

©IFW

In den dreieinhalb Jahren Projektlaufzeit haben die Forschenden produktive, prozesssichere und ressourceneffiziente Produktionstechnologien entwickelt und das Gewicht der Komponenten deutlich reduziert. Ihr Fokus lag auf den Fertigungsrouten von Zylinderlaufbuchsen, Profilwellen, Gelenkwellen, Achslagern und Flügelzellenpumpen. Während die Zylinderlaufbuchse eine spezifische Komponente des Verbrennungsmotors ist, werden die vier letztgenannten auch im Antriebsstrang von E-Fahrzeugen eingesetzt. Mithilfe neu entwickelter Werkzeuge und Methoden ist es dem Forschungsteam gelungen, die Prozessketten deutlich zu verkürzen, einzelne Produktionsschritte mit anderen Fertigungstechniken zu substituieren und die Prozessplanung über ein Monitoring zu optimieren. Insbesondere das Monitoring hat Einsparpotenziale in den Teilprozessen und die Auswirkungen unterschiedlicher Maßnahmen sichtbar und bewertbar gemacht. Das Ergebnis: Die Herstellung von Antriebssträngen lässt sich deutlich energie- und ressourceneffizienter umsetzen — jährlich könnte das etwa 33,5 Millionen Kilowattstunden Energie einsparen und rund 12.000 Tonnen CO2-Emissionen vermeiden.

Serienfertigung vs. additiv-subtraktive Fertigung: Vorteile innovativer Fertigungstechniken ausnutzen

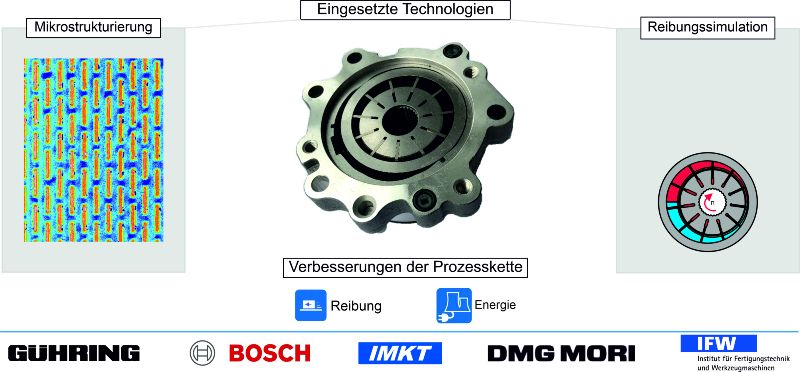

Das Team von Antriebsstrang2025 hat sich insbesondere damit beschäftigt, additive und subtraktive Fertigungsverfahren zu kombinieren sowie spezielle Mikrostrukturen in die Bauteiloberflächen einzubringen oder diese walzend zu verdichten. Alle Verfahren beeinflussen die spätere Energieeffizienz beim Antrieb maßgeblich mit. Im Vergleich zur mengenmäßig hocheffizienten Serienfertigung bieten additiv-subtraktiv gefertigte Bauteile einige Vorteile: So sind individuelle und speziellere Formen realisierbar, die konventionell gar nicht oder nur schwer hergestellt werden können. Das Stichwort lautet an dieser Stelle: mehr Effizienz durch Bauteilfunktionalisierung ermöglichen. Außerdem lassen sich die Bauteile durch die hohe Präzision reibungsärmer und leichter gestalten. Zudem reduziert sich der Ausschuss in der Produktion, der üblicherweise bei der Bearbeitung anfällt. Das spart Ressourcen ein. In Antriebsstrang2025 konnten die Forschenden einen Mittelweg zwischen hocheffizienter Serienfertigung und individuell gestalteten Bauteileigenschaften demonstrieren. Für einen Praxistransfer ist dies besonders vorteilhaft, denn oftmals hält die Sorge vor Aufwand und Kosten die Hersteller eher davon ab, neu erforschte Konzepte umzusetzen, wenn dazu die Produktion vollständig umzustellen wäre.

„Projekte wie Antriebsstrang2025 können Entwicklungsmöglichkeiten und Nutzungspotenziale aufzeigen und die beteiligten Unternehmen von den Benefits der Technologien überzeugen. So ist die Umsetzungsschwelle im Unternehmen deutlich herabgesetzt und es wird aktiv etwas für den Klimaschutz und die Energiewende erreicht.“erklärt Projektbearbeiter Leon Reuter.

©IFW

©IFW

©IFW, DMG MORI Ultrasonic Lasertec GmbH, Volkswagen AG

©IFW, DMG MORI Ultrasonic Lasertec GmbH, Volkswagen AG

Leichtere und reibungsarme Fahrzeugkomponenten sparen Energie ein

Das Gewicht und die Reibungseigenschaften der Komponenten wirken sich bei Elektrofahrzeugen positiv auf den Energieverbrauch und damit auch eine größere Reichweite aus. Bei Verbrennerfahrzeugen sind diese Faktoren derzeit für den Kraftstoffverbrauch und die CO2-Emissionen entscheidend. Mithilfe der eingesetzten Fertigungstechnologien konnte das Antriebsstrang2025-Team das Gewicht der Komponenten deutlich reduzieren und gleichzeitig deren Festigkeit erhöhen. Beispielsweise reduzierten laserstrukturierte Gussformen das Bauteilgewicht bereits um rund 10 Prozent. Insgesamt sind die neuen Antriebsstränge rund 4,6 Kilogramm leichter als bei konventionellen Fahrzeugen. Ebenso beeinflussen die speziell eingebrachten Mikrostrukturen bei Zylinderlaufbuchsen, Antriebsgelenkwellen und Flügelzellpumpen die Reibeigenschaften: Rund 20 Prozent weniger Reibung konnten die Forschenden zwischen den Bauteilen der Antriebswellen feststellen, nachdem diese mit Mikrostrukturen versehen wurden. Die leichteren und reibungsarmen Komponenten reduzieren den Energieverbrauch und die Emissionen während der Nutzungsphase deutlich.

©IFW, Ecoroll AG, Volkswagen AG

©IFW, Ecoroll AG, Volkswagen AG

©IFW, Robert Bosch GmbH

©IFW, Robert Bosch GmbH

Ergebnisse in die Praxis bringen und auf andere Anwendungen übertragen

Die in Antriebsstrang2025 demonstrierten Prozessketten und das Monitoring sind gute Beispiele dafür, welche Effizienzmaßnahmen in einer Produktion — insbesondere mit komplexen Teilprozessen — möglich sind. Mit einer Energie- und Ressourcen-Analyse und einer entsprechenden Visualisierunglassen sich Produktionsprozesse insgesamt besser planen und umsetzen. So können Unternehmen ihre additiven und spanenden Prozessketten zukünftig ökologisch bewerten und optimieren. Vor allem bei Modellwechseln, neuen Bauteilen oder neuen Werkzeugen und Maschinen ist dies besonders hilfreich. Bei der Demonstration in einer seriennahen Fertigung konnte das Antriebsstrang2025-Team den Energiebedarf um rund acht Prozent reduzieren. Die Projektpartner arbeiten nun daran, die erzielten Ergebnisse weiter in die industrielle Serienfertigung zu übertragen.

„Das Projekt Antriebsstrang2025 hat gezeigt, welches Potenzial für Energieeinsparungen in fertigungstechnischen Innovationen steckt. Bereits im Rahmen unseres Projektes konnten wir ein beachtliches Einsparpotential aufzeigen. Zudem erfreut es, dass einzelne Forschungsergebnisse bereits kurz nach Projektende vor der Einführung bei unseren Industriepartnern stehen. “erklärt Leon Reuter.

Außerdem ist denkbar, die entwickelten Methoden, Werkzeuge und Systemarchitekturen auf weitere Komponenten und Prozessketten anzuwenden — etwa auf die Komponenten, die im Antriebsstrang von Elektrofahrzeugen eingesetzt werden. Hier spielen vor allem die kleineren Technologielieferanten wie Ecoroll, Gühring oder kleinere Firmen der DMG Mori Gruppe mit ihren Werkzeug- und Maschinenweiterentwicklungen eine wichtige Transferrolle. „Gerade in geförderten Forschungsprojekten können visionäre Innovationen entwickelt und erprobt werden. Oftmals entwickeln sich über die Projektlaufzeit so weitere Anwendungsfelder und Synergien, die eine industrielle Applikation kurz nach Projektende ermöglichen.“, so Projektbearbeiter Leon Reuter.

(ln)

- Entwicklung von neuen Hybridwerkzeugen zum Unrundausspindeln und zur piezoaktorischen Mikrostrukturierung von Zylinderlaufbuchsen.

- Entwicklung einer Prozesskette, mit der Gussformen automatisch reparaturgeschweißt werden können.

- Laserstrukturierung von Gussformen für bessere Fließ- und Erstarrungseigenschaften.

- Entwicklung einer additiv-subtraktiven Prozesskette, um Fahrwerkskomponenten ressourcenschonender zu fertigen.

- Entwicklung von innovativen Prozessketten zur Fertigung von Gelenkwellen.

- Mikrostrukturierung von Flügelzellenpumpen.

- Energie- und ressourceneffiziente Fertigungssteuerung.

- Einrichten einer hochproduktiven Prozesskette, um strukturierte Zylinderlaufbuchsen energieeffizient herzustellen. Damit ließe sich der Kraftstoffverbrauch von Schwerlast-Verbrennungsmotoren um bis zu ein Prozent senken. Die Prozesskette wurde mithilfe des entwickelten Hybridwerkzeugs umgesetzt.

- Optimierung der Ressourceneffizienz peripherer Prozessketten beim Kokillenguss von Fahrwerkskomponenten. Durch die Laserstrukturierung der Gussformen konnte das Bauteilgewicht um rund 10 Prozent reduziert werden, womit energetische Einsparpotenziale von bis zu 3,69 Millionen Kilowattstunden möglich sind. Das automatisierte Reparaturschweißverfahren sorgt für eine erhöhte Lebensdauer der Gussformen. Dadurch eröffnet sich ein Energieeinsparpotenzial von etwa 363.000 Kilowattstunden pro Jahr.

- Die gezielte mechanische Bearbeitung additiv gefertigter Komponenten erhöht die Zugfestigkeit um bis zu 26,1 Prozent.

- Optimierung der Prozessketten zur Herstellung von Antriebswellenbauteilen wie Achszapfen, Kugelnabe und Profilwelle. Dabei konnte die Hartbearbeitung wegfallen, womit in der Produktionsphase der Bauteile 15 Prozent Energie eingespart werden. Durch das Einbringen von Mikrostrukturen werden Reibungsverluste in der Nutzungsphase um rund 20 Prozent reduziert. Ein neues Fertigungskonzept für Profilwellen reduziert zudem das Fahrzeuggewicht um 2,5 Kilogramm.

- Im Forschungsprojekt wurden geeignete Mikroschmiertaschen für die Kurvenringe von Flügelzellenpumpen ausgelegt sowie das produktive Einbringen dieser betrachtet. Durch den hydrodynamischen Druckaufbau in der Schmiertasche werden die Reibpartner Flügelkuppe und Kurvenring getrennt, was die Reibung im System reduziert.

- Die Forschenden haben eine Energie- und Ressourcen-Analyse mit entsprechender Visualisierung erarbeitet. Diese ermöglicht es Unternehmen, eine ökologische Bewertung sowie Optimierung spanender Prozessketten vorzunehmen. Die Demonstration in einer seriennahen Fertigung hat gezeigt, dass sich der Energiebedarf um 8 Prozent reduzieren lässt.