© Ecoloop GmbH

© Ecoloop GmbH

Forschungsprojekt Ecoloop

Sauberes Synthesegas aus Kunststoffabfällen herstellen

Forschende haben eine Vergasertechnologie entwickelt, mit der sich auch schadstoffreiche hochkalorische Kunststoffabfälle ökologisch sauber energetisch und stofflich verwerten lassen. Das Forschungsprojekt Ecoloop hat dazu die Grundlage geschaffen.

Kaputte Gefrierdosen, die alte Badeente, leere Plastikverpackungen, Luftpolsterfolie und vieles mehr — laut Umweltbundesamt fallen in Deutschland jährlich rund 6,28 Millionen Tonnen Kunststoffabfälle an. Mehr als die Hälfte davon werden energetisch verwertet. Das bedeutet, sie dienen entweder direkt als Ersatzbrennstoff oder werden in Müllverbrennungsanlagen verbrannt und die dabei entstandene Energie ausgekoppelt. Rund 40.000 Tonnen, also 0,6 Prozent, sind jedoch weder recycel- noch weiter verwertbar.

Hochkalorische Kunststoffabfälle in gereinigtes Synthesegas umwandeln

© Ecoloop GmbH

© Ecoloop GmbH

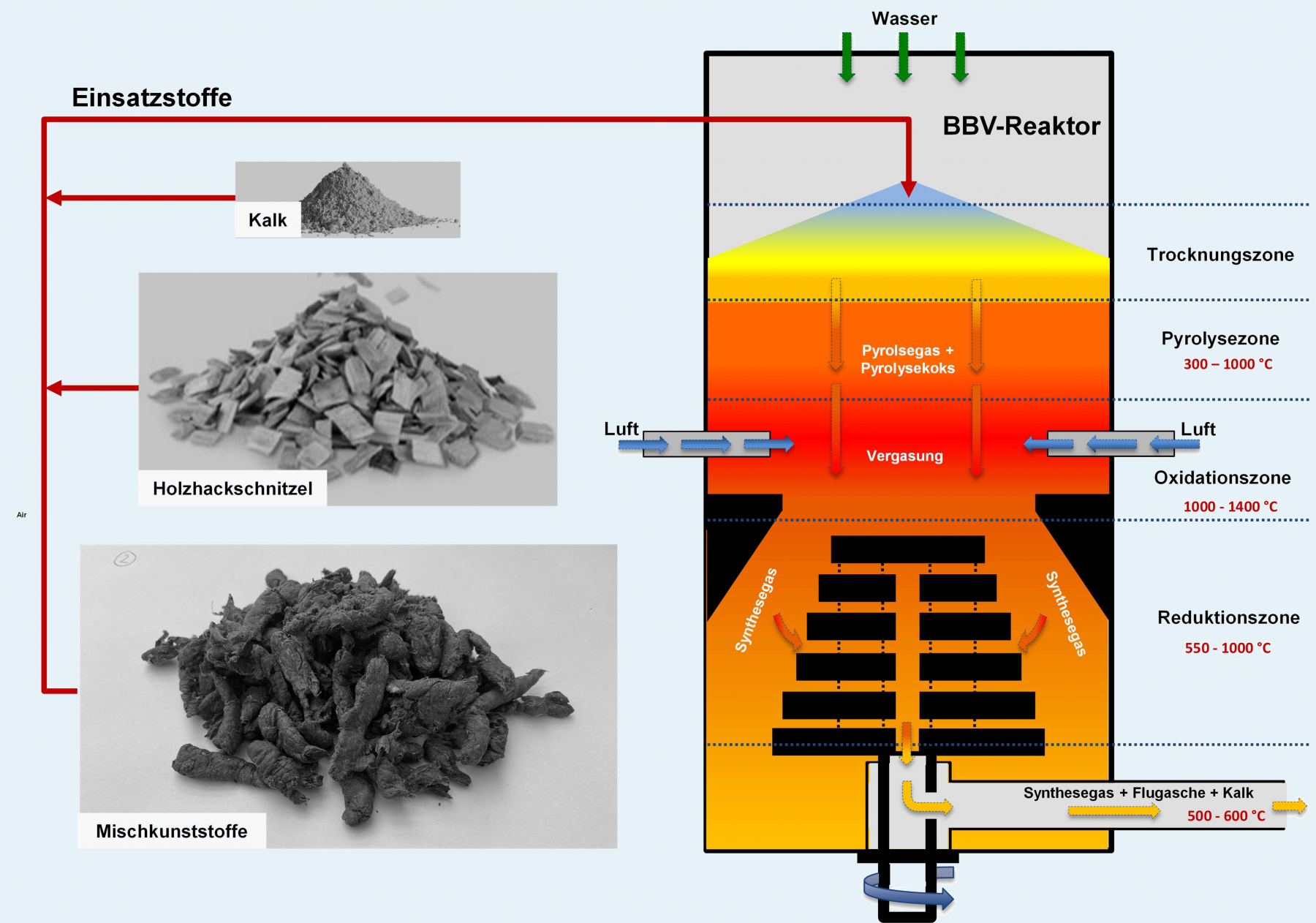

Dabei erfordern vor allem halogenhaltige und schadstoffreiche Kunststoffabfälle niedrigere Prozesstemperaturen, was zu niedrigen Wirkungsgraden führt. Um diese effizient verwerten zu können, sind alternative Verfahren notwendig. Hier setzte das vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderte Forschungsprojekt Ecoloop an. Dessen Ziel war es, einen großtechnischen Gegenstromvergaser zu entwickeln, der Kunststoffabfälle in einem zirkulierenden Kalkwanderbett kontinuierlich vergast.

So entsteht Synthesegas, welches als Energieträger oder als Rohstoff etwa in der Stahlindustrie dienen kann. Für einen möglichst umweltgerechten Prozess bindet das grobstückige Kalkbett die dabei freigesetzten Schadstoffe. Die Forschenden wollten damit eine Technologie entwickeln, bei der keine Abgasemissionen entstehen und eine kostenintensive Rauchgasreinigung vollständig vermeidbar ist.

Zudem sollte das Synthesegas in Ecoloop direkt in den Kalkbrennöfen des Projektpartners Fels-Werke eingesetzt werden und so die bisherigen Primärenergieträger ersetzen.

Theoretisch machbar: Pilotanlage liefert erste Erkenntnisse

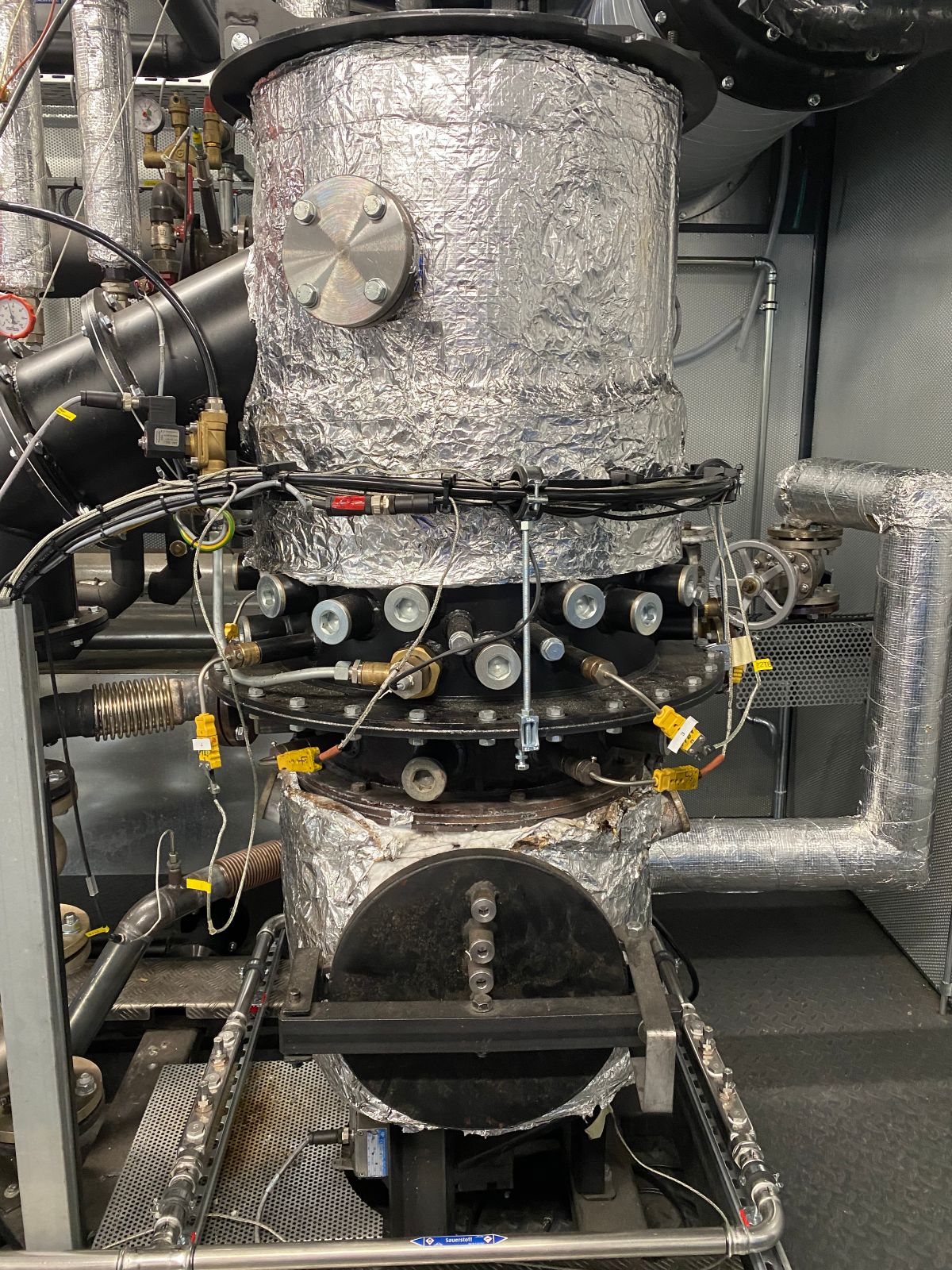

In der Projektlaufzeit haben die Forschenden eine Vergaser-Pilotanlage errichtet und getestet, im Folgenden auch Alpha-Anlage genannt. Für diese war eine thermische Leistung von 32 Megawatt angestrebt.

©Ecoloop GmbH

©Ecoloop GmbH

Standort für die Alpha-Anlage war das Kalkwerk der Fels-Werke im Kalten Tal bei Elbingerode, Harz. Hier wurden Mischkunststoffe und Branntkalk im Verhältnis von eins zu drei gemischt und kontinuierlich in den Vergaser dosiert. In der Alpha-Anlage konnten die Forschenden mehr als 2000 Tonnen heizwertreiche kunststoffhaltige Abfallfraktionen in Synthesegas umwandeln. Damit haben sie gezeigt: grundsätzlich funktioniert das Ecoloop-Prinzip. Kunststoffabfälle können im Kalkwanderbett zu Synthesegas umgewandelt werden.

Die Ecoloop Technologie ist eine ideale Ergänzung in der Abfallwirtschaft. In Sortieranlagen werden sortenreine Kunststoffe für das werkstoffliche Recycling aussortiert. Dabei bleiben unweigerlich Sortierreste zurück, die dann über die Umwandlung zu Synthesegas stofflich oder besonders effizient energetisch verwertet werden können. So kann die Recyclingquote insgesamt erhöht werden.Roland Möller, Projektkoordinator und Geschäftsführer der Ecoloop GmbH

Jedoch erreichten die Forschenden mit der Alpha-Anlage die angestrebte thermische Leistung nicht vollständig. Bei einer längeren Laufzeit und einer höheren Leistung traten technische Probleme auf. So führte dies etwa zu Druckverlusten in der Pyrolysezone oder Blockaden des Kalkwanderbetts, sodass das entstandene Synthesegas nur bedingt durch das Wanderbett hindurch nach oben abströmen konnte. Diese Probleme nachhaltig zu lösen, hätte aufwändige Verbesserungsmaßnahmen und Umrüstungen erfordert. Finanziell waren diese weder tragbar noch gerechtfertigt. Somit kamen die Forschenden von Ecoloop zu der Erkenntnis, dass die Alpha-Anlage im vorliegenden Design wirtschaftlich nicht betreibbar ist.

Wissenschaftliches Teilprojekt ebnet Weg zur Beta-Version

Rund vier Monate vor Ende des Forschungsprojektes an der Alpha-Anlage startete das wissenschaftliche Teilprojekt an der Technischen Universität Clausthal. Hier haben die Forschenden ein Simulationsmodell entwickelt, um die Alpha-Anlage besser zu verstehen und damit weiter optimieren zu können.

Das Modell bildete wesentliche chemische und physikalische Vorgänge im Gegenstromvergaser ab und ermöglichte damit, unterschiedliche Parametereinstellungen und unterschiedliche Einsatzstoffe zu simulieren. Die Forschenden haben dazu sowohl Literaturdaten sowie experimentell ermittelte Stoff- und Reaktionsdaten als auch Prozess- und Betriebsdaten der Alpha-Anlage herangezogen.

Die Simulationen haben noch nicht ausreichend bekannte thermodynamische Effekte der Reaktorgeometrie aufgedeckt. Somit konnte das Team hinter Ecoloop bauliche Veränderungen vor einer Investition abbilden und die Auswirkungen qualitativ bewerten. Mit den Erkenntnissen haben die Forschenden nötige Maßnahmen erarbeitet, um die Alpha-Anlage zu einer modifizierten Beta-Anlage weiterzuentwickeln.

Holzvergaser wird Schlüssel zum Erfolg

Nach Abschluss des zweiten Ecoloop-Teilprojektes mussten die Forschenden feststellen, dass sich die Beta-Anlage ebenfalls nicht im großtechnischen Maßstab etablieren lässt. Zum einen bleibt die Investitionshürde nach wie vor sehr hoch. Zum anderen zeigten sich bereits zu dem Zeitpunkt unsichere Marktperspektiven. Zunehmend steigt der Wunsch nach maßgeschneiderten Anlagenkapazitäten und neuen Möglichkeiten, Kunststoffabfälle dezentral zu verwerten.

Die Forschenden entschieden daher, auch nach Abschluss von Ecoloop an der Entwicklung festzuhalten. Zusammen mit neuen Projektpartnern konzipierten sie eine kleinere und modular aufgebaute Anlage. Dazu mussten sie jedoch das ursprünglich entwickelte Kalkwanderbett austauschen. In einer kleineren Anlage führte dies zu Problemen und wäre vor allem unwirtschaftlich. Schlüssel war ein Wanderbett bestehend aus grob stückigem Holz, sodass die Forschenden die modifizierte kleinere Anlage auf Basis eines Holzvergasers entwickelt haben.

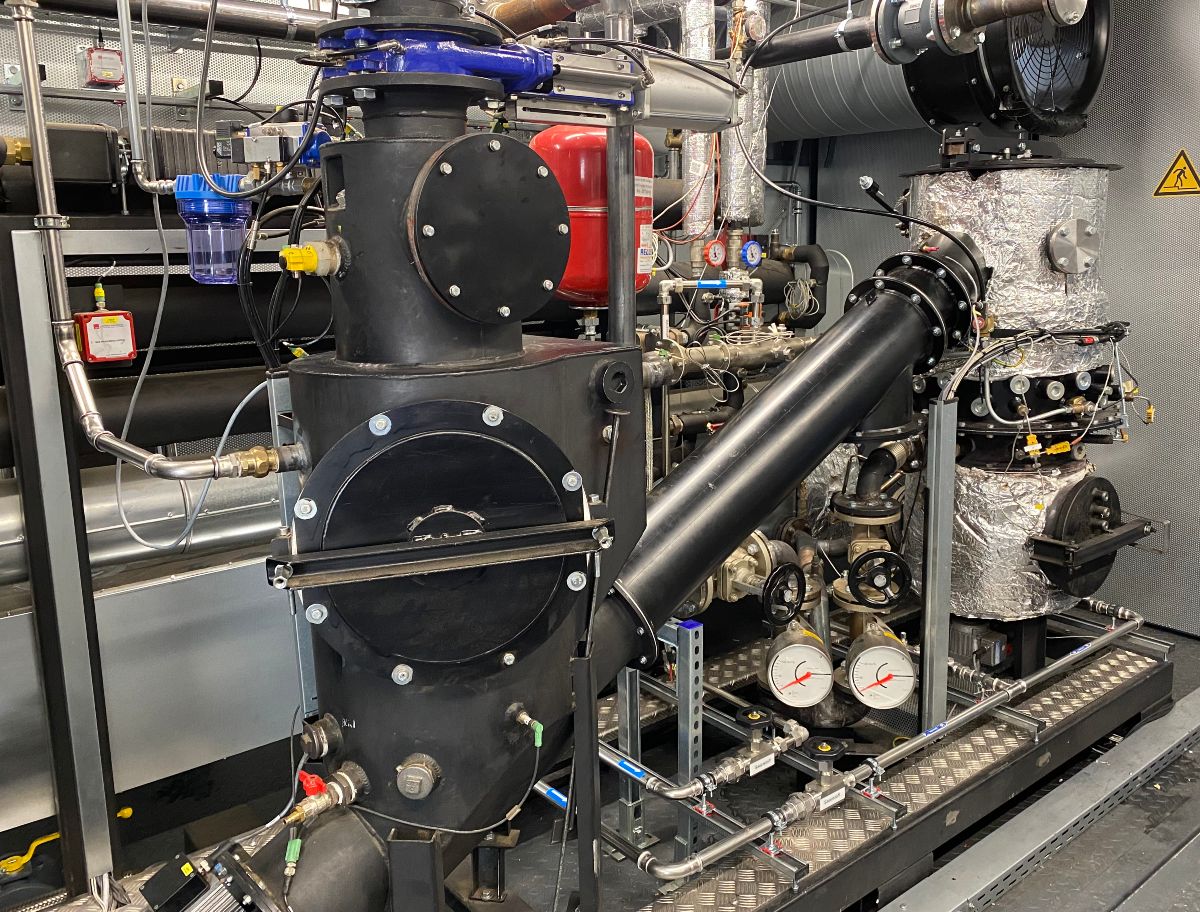

Anlage für bio-basierte Vergasung seit 2020 erfolgreich in Betrieb

Das Holzwanderbett wird darin zwar nicht im Kreis geführt, es bietet aber die nötige Stützfunktion und ermöglicht einen unproblematischen Vergasungsprozess. Um nach wie vor die Schadstoffe zu binden, haben die Forschenden dem Holzwanderbett zusätzlich Kalk beigemischt.

© Ecoloop GmbH

© Ecoloop GmbH

Die halogenhaltigen hochkalorischen Kunststoffabfälle werden somit besonders schadstoffarm zu sauberem Synthesegas verarbeitet. Die Forschenden bezeichnen die neue Technologie als bio-basierte Vergasung (BBV).

Der BBV-Vergaser mit einer Gasleistung von 0,3 Megawatt ist seit 2020 in Lauingen an der Donau erfolgreich in Betrieb. In den kommenden Jahren ist die Anlage für weitere Versuchsreihen vorgesehen. So sollen hier etwa unterschiedliche Anwendungsszenarien und Materialzusammensetzungen für potenzielle Kunden getestet werden.

Funktionsschema des bio-basierten Vergasers

Quelle: © Ecoloop GmbH

Forschungsprojekt ermöglicht eine dezentrale Abfallwirtschaft

Zukünftig kann die durch Ecoloop entwickelte Technologie die Abfallwirtschaft nachhaltig unterstützen. Die kleine Bauweise des BBV-Vergasers ist besonders vorteilhaft. So lassen sich maßgeschneiderte Anlagen dezentral einsetzen und das bei einer vergleichsweise niedrigen Investition. Entsprechend der gewünschten Kapazität werden die Vergasermodule zusammengeschaltet. Damit sind sogar Gasleistungen bis in den zweistelligen Megawatt-Bereich möglich. Anstatt Kunststoffabfälle zu weiter entfernten Verbrennungsanlagen transportieren zu müssen, könnten sie mithilfe der kleineren BBV-Anlage direkt dort verwertet werden, wo sie anfallen. Dies vermeidet Transportkosten und spart vor allem weitere CO2-Emissionen ein. Die neue Technologie begegnet damit dem zunehmenden Trend, dezentrale Verwertungslösungen für Kunststoffabfälle zu finden.

Langer Atem lohnt sich: Ecoloop legte Grundstein für neuen Vergasungsprozess

Das Besondere am Forschungsprojekt Ecoloop ist, dass der Technologie-Durchbruch erst rund sechs Jahre nach Abschluss des geförderten Vorhabens erfolgte. Dennoch waren die Ergebnisse beider Teilprojekte dafür entscheidend. Sie haben den Grundstein gelegt, um die Technologie weiterzuentwickeln und schließlich eine funktionsfähige Anlage zu konzipieren.

Das in der BBV-Anlage produzierte Synthesegas direkt vor Ort energetisch oder stofflich zu nutzen, ist für Unternehmen besonders attraktiv. So können sie es beispielsweise als Primärenergieträger in Hochtemperaturprozessen einsetzen oder etwa fossile Reduktionsmittel in der Roheisen-Herstellung ersetzen. Zudem ist die Qualität des Synthesegases so gut, dass sich daraus in einem nachgeschalteten Blockheizkraftwerk, kurz: BHKW, Strom erzeugen lässt. Dies ist insbesondere für eine Vielzahl von Kunden aus Industrie, Gewerbe und Kommunen interessant: Sie können etwa neue wirtschaftliche und ökologische Energiekonzepte entwickeln.

Nutzen Betriebe das Synthesegas energetisch und ersetzen damit andere Brennstoffe, senkt dies die CO2-Emissionen signifikant und verbessert die Nachhaltigkeit ihrer Prozesse. Alternativ können Anlagenbetreiber den erzeugten Strom in öffentliche Stromnetze einspeisen und diese damit entlasten.

Das Forschungsprojekt Ecoloop hat somit gezeigt, wie beharrliche Forschung zwischen Grundlagen und Anwendung sowie die stetige Weiterentwicklung letzten Endes zum Erfolg führen. (ln)

Das Vorhaben hat eindrucksvoll gezeigt, dass Forschungserfolg oftmals einen sehr langen Atem bis zum Erreichen gesteckter Ziele benötigt und dass Rückschläge für neue und entscheidende Innovationsschübe sorgen können.Roland Möller, Projektkoordinator und Geschäftsführer der Ecoloop GmbH

© Ecoloop GmbH

© Ecoloop GmbH