© SIKORA AG

© SIKORA AG

Weniger Ausschuss, weniger CO2

Scanner erkennt kleinste Verunreinigungen in

Kunststoffpellets

Forschende haben eine Anlage entwickelt, die Kunststoffpellets schon vor der Verarbeitung kontrolliert und einzeln aussortiert. Der Scanner erkennt winzige Unreinheiten auch auf spiegelnden Oberflächen. Das reduziert den Ausschuss in der Produktion und spart somit Rohstoffe und Energie.

In Deutschland werden jährlich mehr als zehn Millionen Tonnen Kunststoff zu fertigen Produkten verarbeitet. Neben Plastiktüten, Flaschen und Co. gehören dazu auch hochspezialisierte Materialien für sogenannte kritische Anwendungen. Diese Kunststoffe werden etwa in der Medizintechnik oder der Kabelindustrie eingesetzt und müssen besondere Qualitätsstandards erfüllen. Schon kleinste Verunreinigungen können dazu führen, dass ganze Chargen aussortiert werden müssen. Je nach Verarbeitungsgrad kann diese Ausschussware nur teilweise oder gar nicht recycelt werden. So entstehen nicht nur Kosten für die Hersteller, es werden auch Rohstoffe und Energie verschwendet. Dies wollte das Team im Forschungsprojekt T-Scan ändern und hat dazu einen speziellen Scanner entwickelt.

Defekte erkennen und Ausschuss deutlich reduzieren

Der Scanner prüft die Kunststoffpellets auf Verunreinigungen und andere Auffälligkeiten und sortiert betroffene Pellets sofort aus. Ziel des Projekts war es, auch Fehler in opaken und transparenten Pellets sicher zu erkennen. Herkömmliche Anlagen scheitern an diesen Materialien, da sie Reflexionen und Schatten fälschlicherweise als Unreinheiten identifizieren.

© SIKORA AG

© SIKORA AG

Damit kann die T-Scan-Methode in verschiedenen Bereichen sowohl Energie als auch Material einsparen. Ein Beispiel ist Polycarbonat: Der Kunststoff wird etwa als Scheibenersatz in Flugzeugen, für Brillen oder in optischen Datenspeichern genutzt. Die T-Scan-Anlage kann in der deutschlandweiten Produktion so viel Energie einsparen, dass jährlich 115.000 Tonnen CO2 weniger emittiert würden.

Die Pilotanlage entdeckte pro Kilogramm Polycarbonat rund 55 hauptsächlich kleine Verunreinigungen. Diese können dafür sorgen, dass das spätere Produkt die Qualitätsstandards nicht erfüllt und entsorgt werden muss. Die Energie, die eingesetzt wurde, um den Kunststoff herzustellen und zu veredeln, ginge dann verloren (rund 722 Kilowattstunden pro Tonne). Schon bei einem Ausschuss von nur einem Prozent landen auf die gesamte deutsche Produktion bezogen rund 400.000 Tonnen Polycarbonat pro Jahr im Müll. In Deutschland entstehen für eine Kilowattstunde Strom etwa 400 Gramm CO2. Abzüglich des T-Scan-Geräts (rund fünf Kilowattstunden pro Tonne) könnten durch die Vorsortierung der Pellets etwa 115.000 Tonnen CO2 im Jahr eingespart werden.

Weitere Emissionen kann die sogenannte Regranulierung fehlerhafter Chargen einsparen. Dazu werden fehlerhafte Produkte nicht entsorgt, sondern erneut aufbereitet. Bei PVC-Schläuchen für die Medizintechnik könnten so jährlich rund 70 Tonnen Materialausschuss vermieden und damit rund 7,77 Tonnen CO2 eingespart werden.

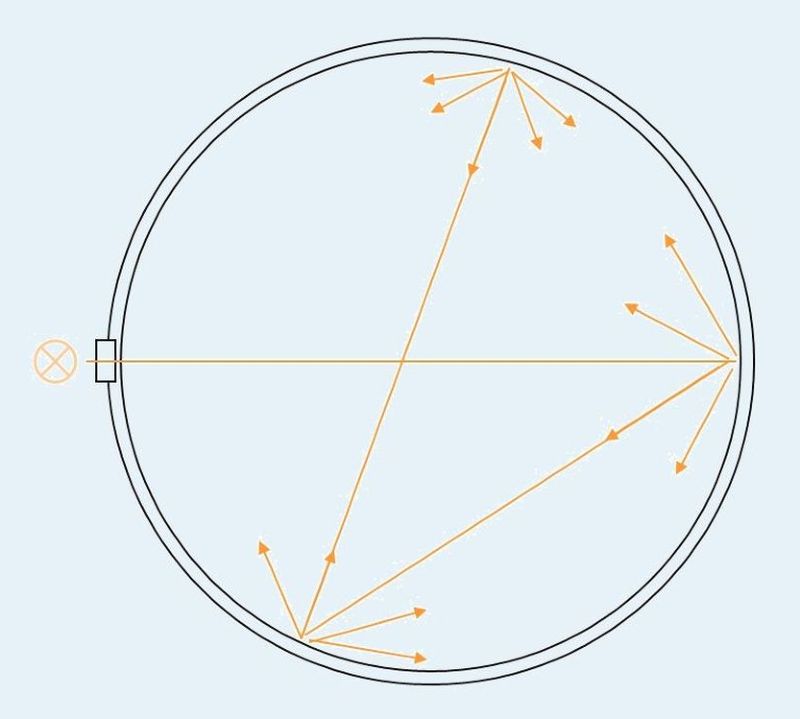

Indirekte Beleuchtung verhindert Spiegeleffekte

Damit der Scanner Reflexionen und Schatten nicht als Unreinheiten identifiziert, muss die Beleuchtung möglichst homogen und indirekt sein. Das T-Scan-Team verwendete daher eine angepasste Variante einer Ulbrichtkugel, durch die die Pellets fallen und von Kameras aus verschiedenen Winkeln aufgenommen werden. Diese sogenannte Doppeltunnel-Belichtung ermöglicht es, die Pellets klar abzubilden, sodass Verunreinigungen als dunkle Flecken zu erkennen sind. Zwei Algorithmen, die die Forschenden auf die Anforderungen verschiedener Fehlertypen abgestimmt haben, werten die Kamerabilder aus.

Demonstrator zeigt industrielle Machbarkeit

© SIKORA AG

© SIKORA AG

Nach einigen Vorversuchen konstruierten die Projektpartner einen Prototypen und testeten diesen mit unterschiedlichen Pellet-Arten. Über 1.500 Kilogramm Material gelangt pro Stunde über einen Vibrationsförderer in die Maschine. Im Inneren nehmen bis zu drei Kameras die Pellets aus verschiedenen Richtungen auf. Algorithmen erkennen dann Verunreinigungen von weniger als 50 Mikrometern (μm). Zum Vergleich: Ein menschliches Haar hat einen Durchmesser von rund 100 μm. Eine skalierbare Multiprozessor-Plattform wertet die Kameradaten in Echtzeit aus und verunreinigte Pellets werden mittels Druckluft direkt aus der Anlage ausgestoßen. Der Demonstrator überzeugte in den Tests und konnte auch mit großen Pellet-Mengen in hoher Geschwindigkeit arbeiten.

Inzwischen sind erste Komponenten der Optik und Beleuchtung bereits in bestehende Anlagen zu Testzwecken integriert worden und liefern bislang sehr positive Ergebnisse.

Fehlerfreie Pellets ermöglichen verbesserte Hochspannungskabel

Die hohe Reinheit des Kunststoffes eröffnet neue Fertigungsmöglichkeiten für bestimmte kritische Anwendungen – etwa für Mittel- und Hochspannungskabel. Fehlerfreies Polypropylen könnte dort zukünftig als Isolierung zum Einsatz kommen. Das Material hat den Vorteil, dass es bei vergleichsweise niedrigen Temperaturen und damit energiesparend verarbeitet werden kann. Pro produziertem Kilometer Kabel würden so etwa 800 Kilogramm CO2 eingespart. Bisher ist Polypropylen aber nicht in der erforderlichen Reinheit am Markt verfügbar. Das könnte die T-Scan-Anlage ändern. (ks)