© TU Darmstadt/PTW/ETA-Fabrik/Hessen Schafft Wissen/Foto: Jan Hosan

© TU Darmstadt/PTW/ETA-Fabrik/Hessen Schafft Wissen/Foto: Jan Hosan

Nächste Runde für die ETA-Fabrik

Neue Technologien leichter in bestehende Anlagen und Prozesse integrieren

Unternehmen tun sich oftmals schwer, in bestehenden Produktionen systemische Energieeffizienzpotenziale zu erfassen, zu bewerten und auszuschöpfen. Das Team im Forschungsprojekt ETA im Bestand entwickelt dazu anwenderfreundliche Technologien und Methoden.

Viele Unternehmen arbeiten mit bereits länger bestehenden Systemen. Wenn es dann darum geht, die Energieeffizienz zu steigern, fokussieren sie sich meist zunächst auf einzelne Prozesse oder Anlagen. Wer jedoch mögliche Energieeinsparpotenziale vollständig ausschöpfen will, muss die systemischen Wechselwirkungen auf die Energieeffizienz umfassend betrachten.

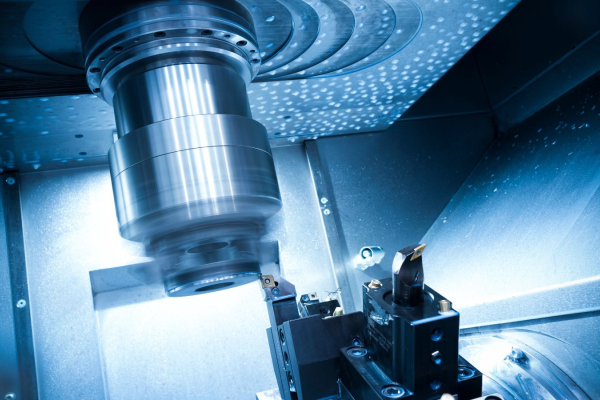

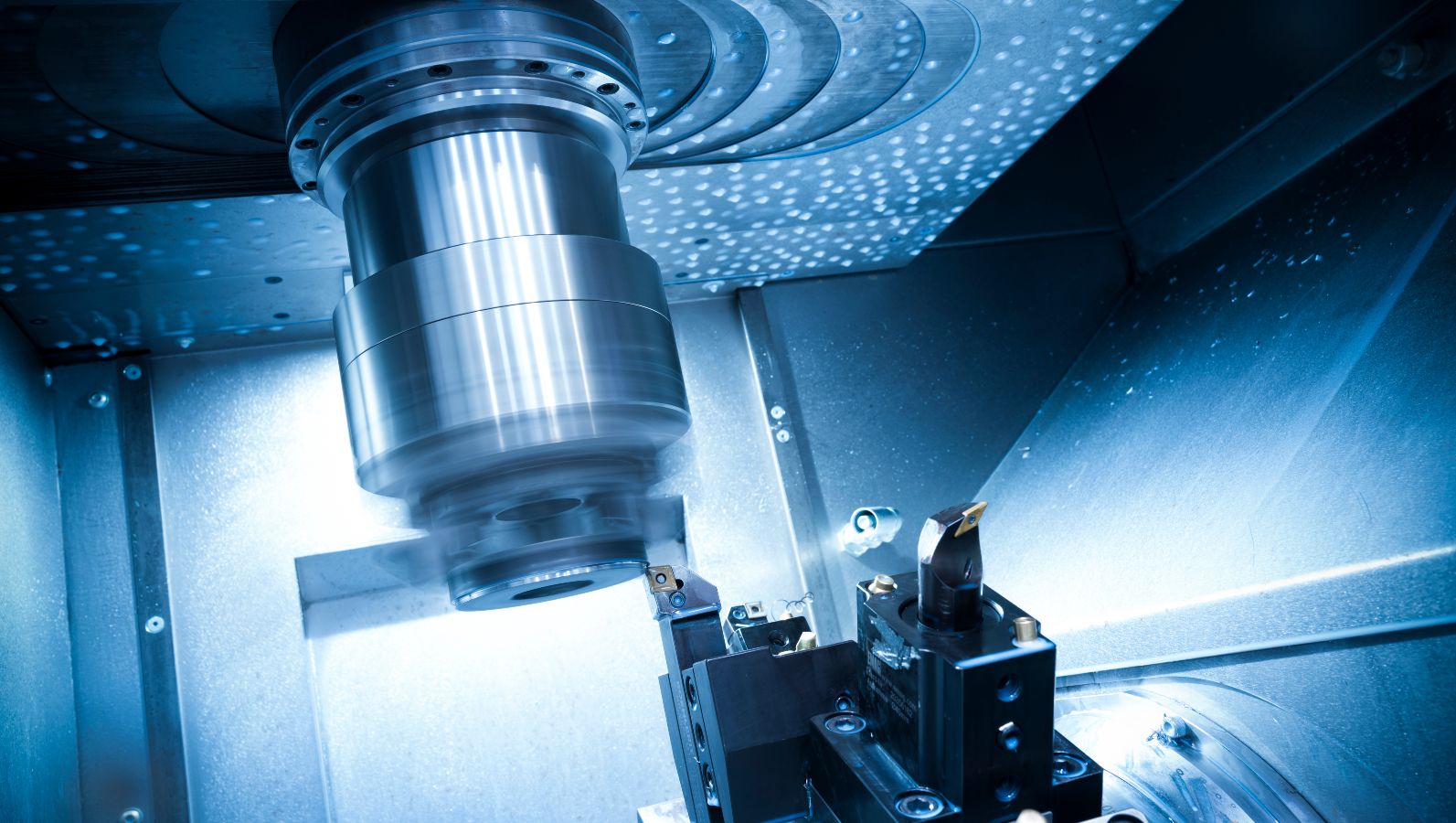

Bestehende Prozesse in der Metallverarbeitung bis zu 40 Prozent effizienter gestalten

Wie ein mögliches Einsparpotenzial bei bereits bestehenden Prozessen und Betriebsstätten aussieht und umgesetzt werden kann, damit beschäftigt sich nun ein Konsortium aus Wissenschaft und Industrie im Forschungsprojekt „ETA im Bestand: Technologie- und Methodenbaukasten zur Energieeffizienzsteigerung im Bestand der metallverarbeitenden Industrie“. Im Forschungsprojekt wollen die Wissenschaftlerinnen und Wissenschaftler konkrete Technologie- und Methodeninnovationen entwickeln, die in bereits bestehenden Industrieanlagen angewendet werden können. Ziel ist es, damit 25 bis 40 Prozent der Primärenergie einzusparen.

Für die entsprechenden Wirtschaftszweige der Metallverarbeitung bedeutet das rund 13 bis 23 Terawattstunden (TWh) jährlich. ETA im Bestand adressiert stellvertretend die metallverarbeitende Industrie, da diese in Deutschland zu den stärksten Industriezweigen gehört. Die entwickelten Lösungen sollen später auch für andere Industriebereiche verwertbar sein.

Bottom-up: von einzelnen Anlagen bis zur Produktionsumgebung optimieren

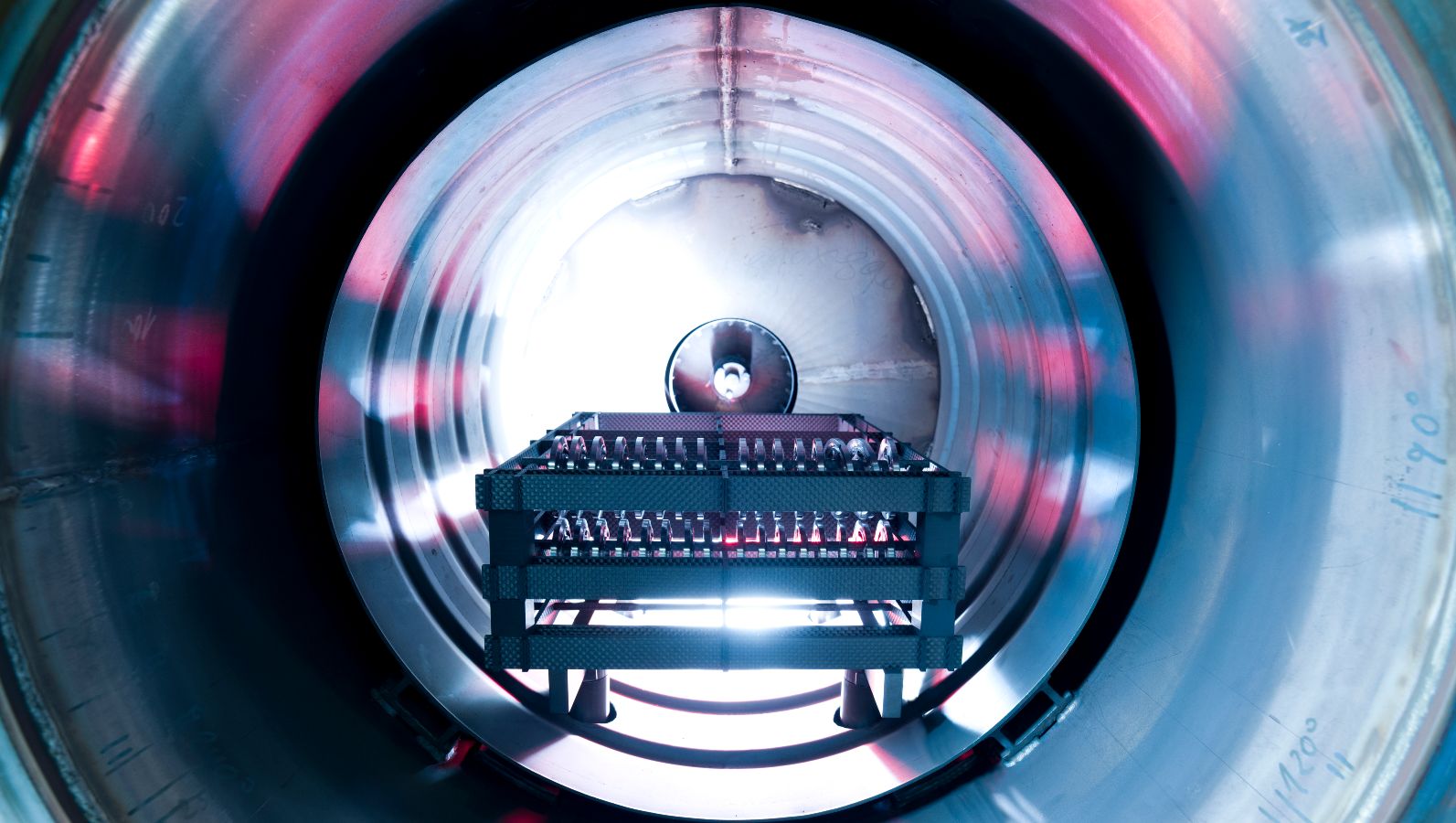

Das Besondere bei ETA im Bestand ist der ganzheitliche Ansatz: Zunächst gehen die Forschenden von den Anlagen und Einzelprozessen aus, betrachten sie anschließend aber in der gesamten Produktionsumgebung. Bei den einzelnen Prozessen sollen Maschinen bedarfsgerechter gesteuert, Wärme rückgewonnen sowie Wärmeverluste reduziert werden. Übergeordnet auf der gesamten Produktionsumgebung geht es darum, die einzelnen Anlagen miteinander zu vernetzen, damit Synergieeffekte entstehen und genutzt werden können. Dies ermöglicht, nötige energetische Sanierungen gesamtheitlich zu planen.

Ein Beispiel ist hier das sogenannte „Haus-in-Haus“-Konzept. Bei diesem wird eine Halle in einzelne Zonen unterteilt, in denen die unterschiedlichen Prozesse ablaufen. Die Zonen werden jeweils mit einem bedarfsgerecht arbeitenden, lokalen Klimatisierungssystem ausgestattet. Der Energieverbrauch, um die Hallenluft mittels konventioneller Lüftungstechnik zu konditionieren, kann damit erheblich reduziert werden.

Simulation und Systembewertung als Werkzeuge nutzen und Hemmnisse abbauen

Unternehmen benötigen anwenderfreundliche Werkzeuge, um Effizienzpotenziale einfacher identifizieren und damit ihren Betrieb energetisch optimieren zu können. Entwicklungsbedarf besteht insbesondere darin, ausgehend von der aktuellen Situation, die Energieeffizienz bewerten und gezielt Maßnahmen finden zu können: Schließlich sollen sich lokale Anpassungen nicht negativ auf das Gesamtsystem auswirken. Im Forschungsprojekt ETA im Bestand arbeiten die Wissenschaftlerinnen und Wissenschaftler daher an Simulationsmöglichkeiten und Bewertungsmethoden für die gesamte Produktionskette. Mit diesen lassen sich konkrete Maßnahmen herausarbeiten und in der Praxis umsetzen. Die Werkzeuge können dabei helfen, Hemmnisse bei Unternehmen abzubauen und neue Technologien für mehr Energieeffizienz einzusetzen.

Neue Technologien und Methoden in die Praxis bringen

An ETA im Bestand sind drei Forschungspartner aus der Wissenschaft sowie sieben Industrieunternehmen beteiligt: die Technische Universität Darmstadt (TUDa) — vertreten durch das Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) in der Konsortialführung sowie dem Institut für Statik und Konstruktion (ISMD) —, das Leibnitz-Institut für Werkstofforientierte Technologien (IWT) und das Fraunhofer-Institut für Solare Energiesysteme (ISE) sowie EMAG Maschinenfabrik, Innogration, MAFAC, anacision, LTX Simulation und ETA-Solutions. Das große Forschungskonsortium inklusive seiner assoziierten Partner und einem Anwenderarbeitskreis ermöglicht es, Lösungen für diverse Industrien zu entwickeln und diese einem breiten Branchenpublikum zugänglich zu machen. Insbesondere die am Forschungsprojekt beteiligten Komponentenhersteller spielen eine wichtige Rolle für den direkten und schnellen Transfer in die Praxis: Sie selbst werden auch Anwender der neuen Technologien und Methoden sein. (ln)