© Fraunhofer ISE / Foto: Dirk Mahler

© Fraunhofer ISE / Foto: Dirk Mahler

Photovoltaik

Feuer frei für innovative Solarzellen-Kontaktierung

Im Forschungsprojekt Feuerdrache hat ein Wissenschaftsteam neue Kontaktfeuerprozesse für hocheffiziente Silizium-Solarzellen entwickelt. Diese Prozesse basieren unter anderem auf innovativen Strahlquellen und einer Inline-Qualitätskontrolle.

Aus dem Forschungsvorhaben Feuerdrache sind im Bereich der Photovoltaik vielfältige Erkenntnisse hervorgegangen. Diese setzen zunächst in der Produktion von Solarzellen und den dazu verwendeten Technologien an. Im Projekt wurden Solarzellen des Typs PERC (Passivated Emitter and Rear Cell) verwendet. PERC stellt ein hocheffizientes Zellkonzept dar, welches momentan den höchsten Marktanteil in der Photovoltaik-Produktion aufweist. Aktuell ist es der industrielle Standard.

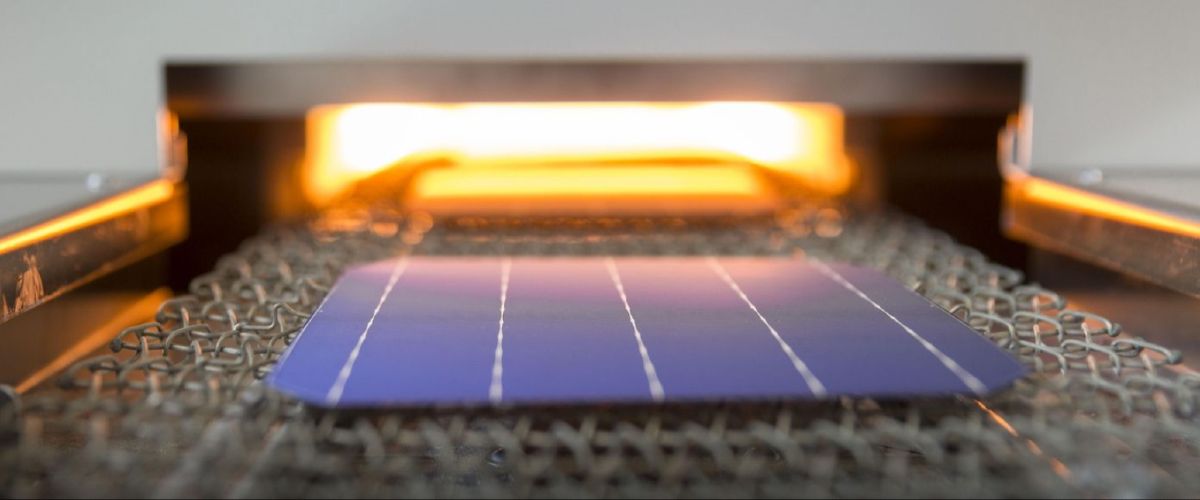

Solarzellen enthalten metallische Leiterbahnen, die als Kontakte bezeichnet werden. Sie sind notwendig, um den in der Zelle erzeugten Strom abzuleiten. Bei der PERC-Solarzelle wird der sogenannte Feuerprozess benötigt, um Kontakte zwischen den Metallschichten und den Silizium-Schichten auf beiden Seiten auszubilden. Somit wird die Solarzelle erst nach dem Feuerprozess elektrisch funktionsfähig. Daher spielt der Feuerprozess in der Produktion eine entscheidende Rolle für optimale Zell-Wirkungsgrade. Grundsätzlich lassen sich die Entwicklungen des Projekts Feuerdrache auf weitere Zellkonzepte übertragen. Insbesondere die TOPCon-Technologie (Tunnel Oxide Passivated Contacts) ist vielversprechend. Sie könnte die PERC-Technologie in den nächsten Jahren in der Massenfertigung ablösen.

Das Wissenschaftsteam hat neben den neuen Technologien auch schnelle Kontaktfeuerprozesse entwickelt, die es in der Produktion zulassen, den Durchsatz von PERC-Solarzellen zu erhöhen.

Fortschrittlicher Kontaktierungsprozess im Bereich der Silizium-Photovoltaik

Die Forscherinnen und Forscher haben mit innovativen Prozessen die Transportgeschwindigkeit maßgeblich gesteigert und so in einem Kontaktfeuerofen den Durchsatz nahezu verdoppelt. Kontaktfeueröfen sind industrielle Durchlaufofenanlagen. Gleichzeitig konnte das Wirkungsgradniveau der Solarzelle beibehalten werden. Das Wissenschaftsteam hat es also geschafft, den in der Herstellung von PERC-Solarzellen notwendigen Kontaktierungsprozess bei gleichem Wirkungsgrad auf einen etwa doppelten Durchsatz, im Vergleich zum Standard des Fraunhofer-Institut für Solare Energiesysteme ISE, zu erhöhen.

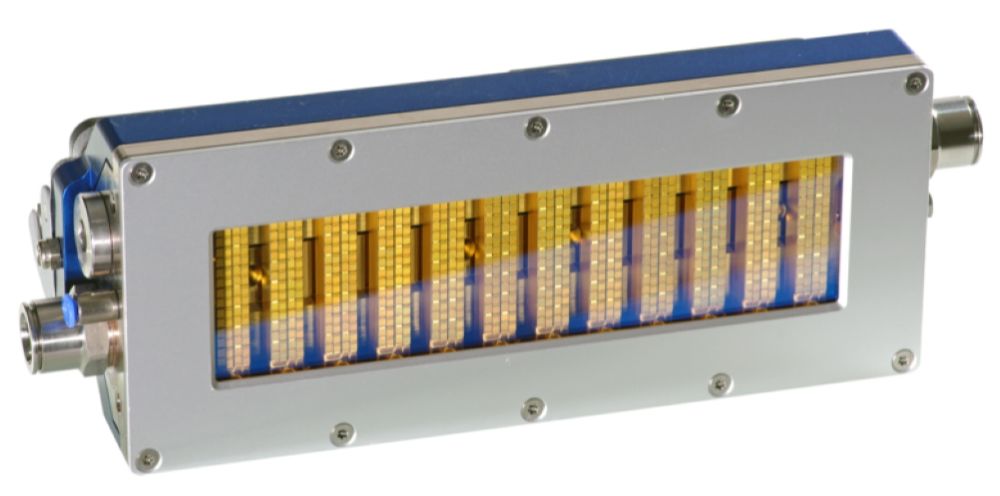

Aktuell werden für den Feuerprozess statische Infrarot-Quellen zum Aufheizen des beleuchteten Objekts verwendet. Im Projekt Feuerdrache wurde eine neuartige Strahlenquelle – VCSEL (Vertical Cavity Surface Emitting Laser) – erfolgreich evaluiert. Sie birgt das Potenzial für eine alternative, massenfertigungstaugliche Kontaktierungstechnologie. Im Vergleich zur klassischen Heizkammer, in der die Wafer mittels reflektierter Strahlung und konvektiver Heizung erwärmt werden, werden die Wafer durch den VCSEL direkt und flächig bestrahlt. Die Umgebungsluft muss dabei nicht beheizt werden. Dadurch lässt sich die Wärme gezielter auf den Wafer einkoppeln. Die Strahlquelle kann während des Kontaktfeuerprozesses in der industriellen Produktion dazu beitragen, flexiblere Temperaturprofile zuzulassen, um so auf die steigenden Anforderungen der Prozesse besser reagieren zu können. Zusätzlich bietet die innovative Technologie Vorteile sowohl beim Energieverbrauch als auch aus wirtschaftlicher Perspektive. Denn mit ihrem Einsatz können kleinere Industrieanlagen realisiert werden, im Gegensatz zu bisher üblichen langen Kontaktfeueranlagen.

Neues System zur Kontrolle des Kontaktierungsverfahrens

Neben den zuvor genannten Entwicklungen hat das Wissenschaftsteam erfolgreich ein sogenanntes Inlinekontrollsystem mittels Infrarot-Thermographie etabliert. Das System kann in der industriellen Anwendung helfen, bei Kontaktierungsprozessen auf Prozessschwankungen zu reagieren. Mit dem System wird über eine Infrarotkamera die maximale Temperatur des kompletten Siliziumwafers während der Ausbildungsphase der Kontakte aufgenommen. Dadurch wird dokumentiert, wie sich die Temperatur verteilt und auf vorliegende Prozessschwankungen reagiert. Besonders in der sogenannten „Peak-Phase“, der heißesten Phase des Feuerprozesses, ist es entscheidend, die Temperaturen messen und kontrollieren zu können. Denn hierbei handelt es sich um den Zeitabschnitt des Produktionsprozesses, in der die maximalen Temperaturen auftreten. Demzufolge ist die Kontaktierung der Wafer in dieser Phase außerordentlich anspruchsvollen Bedingungen ausgesetzt. Die durch das Inline-System kontrollierte Wafertemperatur unterstützt die Qualitätskontrolle während dieses Herstellungsschritts. Ziel ist es, eine möglichst homogene Temperaturverteilung zu erreichen.

Schlüsseltechnologie Kontaktfeuerprozess

Mit den zuvor genannten Entwicklungen tragen die aus Feuerdrache hervorgegangenen Forschungsergebnisse dazu bei, den in der Produktion von Siliziumsolarzellen zentralen Kontaktfeuerprozess zu optimieren. Anstelle der bisher in der Industrie genutzten großen Ofenanlagen können in Zukunft effizientere Kontaktfeueröfen eingesetzt werden. Zusätzlich leisten die Wissenschaftlerinnen und Wissenschaftler mit diesen Ergebnissen einen Beitrag zum Forschungstransfer – von der Solarzellenherstellung unter Laborbedingungen hin zu verbesserten Prozessen für die industrielle Massenfertigung.

Das Bundesministerium für Wirtschaft und Energie (BMWi) hat das Vorhaben Feuerdrache gefördert. Es wurde als Verbundprojekt vom Fraunhofer ISE und InfraTec durchgeführt. (av)