© BASF SE

© BASF SE

Länderübergreifendes Forschungsprojekt

AMAZING erforscht emissionsarme Grundstoffherstellung

Im Forschungsprojekt AMAZING entwickelt ein Team einen Membranreaktor, der additiv gefertigt und mit erneuerbaren Energien betrieben wird. So könnten Ethylen und Propylen emissionsärmer herstellt und zeitgleich Wasserstoff umweltschonend produziert werden.

In jedem Haushalt existieren Produkte aus Kunststoff wie etwa Gefrierdosen oder Frischhaltefolie. Viele Kunststoffe werden aus den Grundstoffen Ethylen und Propylen hergestellt, die zur Gruppe der ungesättigten Kohlenwasserstoffe, den Olefinen, gehören. Rohstoffe für diese kurzkettigen Olefine sind Alkane, also Kohlenwasserstoffgemische mit zwei bis acht Kohlenstoffatomen wie Leichtbenzin und Naphtha, aber auch Gase wie Ethan. Diese werden im sogenannten Steam Cracking (dt.: Dampfspaltung) in Gegenwart von heißem Wasserdampf thermisch aufgespalten. Im Gemisch mit den Produkten Ethylen und Propylen fällt unter anderem auch das Koppelprodukt Wasserstoff an, das zur weiteren Verwendung aufwändig abgetrennt werden muss. Das Steam Cracking Verfahren benötigt Temperaturen von bis zu 850 Grad Celsius, die über die Verbrennung fossiler Energieträger erzeugt werden. Damit gehört die Olefinherstellung zu den Industrieprozessen mit dem größten Energieverbrauch und erzeugt eine große Menge an Emissionen.

Doppeleffekt: Olefine energieeffizient herstellen und dabei Wasserstoff gewinnen

© BASF SE

© BASF SE

Ein deutsch-niederländisches Konsortium aus Industrie und Wissenschaft hat es sich nun zur Aufgabe gemacht, Cracking-Prozesse nachhaltiger zu gestalten. So arbeiten im Forschungsprojekt „Additive Manufacturing for Zero-emission Innovative Green Chemistry“, kurz: AMAZING, die Firmen BASF, Dow und Shell, sowie WZR und hte mit dem Institut für Energie- und Klimaforschung (IEK-1) am Forschungszentrum Jülich, dem Institute for Sustainable Process Technology (ISPT), der University of Twente (UT) und der Eindhoven University of Technology (TUE) zusammen.

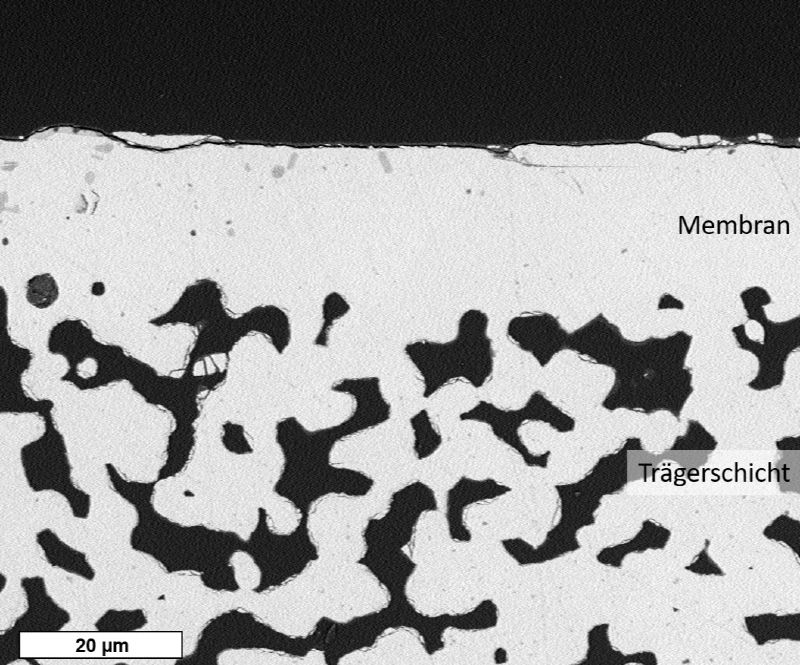

In AMAZING sollen die Grundlagen für einen Membran-basierten Prozess entwickelt werden, der die Produkte aus dem Cracking-Prozess schon während der Reaktion abtrennt und sie für die weitere Nutzung verfügbar macht. So bieten additive Fertigungstechnologien neue Ansätze, eine Keramikmembran in den Reaktor zu integrieren. Mit dieser Keramikmembran werden im Cracking-Prozess einerseits Olefine hergestellt und gleichzeitig das Koppelprodukt Wasserstoff in reiner Form abgetrennt.

Fossilfreier Cracking-Prozess spart Energie und CO2 ein

Eine besonders attraktive Perspektive, bezogen auf die Aspekte der Nachhaltigkeit und der zirkulären Wirtschaft, bieten zudem Ökostrom und Rohstoffe aus nicht-fossilen Quellen: Langfristig soll der Cracking-Prozess unabhängig von fossilen Energieträgern ablaufen. Der Reaktor in AMAZING soll daher mit Strom aus erneuerbaren Energien beheizt werden und funktioniert auf einem deutlich niedrigeren Temperaturniveau: Die additiv gefertigte Keramikmembran ist mit einer katalytischen Funktion versehen, die die Dehydrierungstemperatur der Alkane senkt und Wasserstoff aus dem Produktgas abtrennen kann.

Ausgehend von der Anzahl aktuell betriebener Steamcracker könnten damit allein in Deutschland pro Jahr rund 5,2 Terawattstunden (TWh) Energie und 3.871 Kilotonnen (kt) CO2 eingespart werden. Damit ergibt sich für die elektrisch betriebenen Anlagen ein hohes Einsparpotenzial gegenüber den fossil beheizten Anlagen.

Wasserstoff nachhaltig gewinnen: Industrieprozesse CO2-neutral und wettbewerbsfähig gestalten

Der neue Prozess bringt neben der Energieeffizienz auch den Vorteil, direkt verwertbaren Wasserstoff zu gewinnen. Bisher wird der Wasserstoff als bloßes Nebenprodukt im Cracking-Prozess oftmals nur thermisch genutzt, da ihn abzutrennen weitere aufwändige Prozessschritte erfordert. Bei AMAZING transportiert eine sogenannte Mischleiter-Membran für Ionen und Elektronen, engl. kurz: MIEC-Membran, den Wasserstoff ab, sodass er direkt als Energieträger oder chemischer Rohstoff verwendet werden kann. Wird der Membranreaktor mit Strom aus erneuerbaren Energiequellen und mit erneuerbaren Rohstoffen betrieben, wird der Wasserstoff besonders nachhaltig ohne Ausstoß von CO2-Emissionen gewonnen.

© Forschungszentrum Jülich GmbH, IEK-1

© Forschungszentrum Jülich GmbH, IEK-1

Da hier zwei unterschiedliche Prozesse kombiniert werden, zeigen Membranreaktoren großes Potenzial für die Industrie.

So lässt sich nicht nur das Cracking besonders emissionsarm und energieeffizient gestalten, auch andere Prozesse jenseits der Olefinherstellung könnten davon profitieren. Beispielsweise ist der nachhaltig gewonnene Wasserstoff prädestiniert, in anderen Industrieprozessen oder auch im Mobilitätssektor eingesetzt zu werden. Er kann dort Emissionen reduzieren und so die Klimaziele zu einem CO2-neutralen Europa unterstützen.

Zudem ergeben sich durch den gekoppelten Prozess wirtschaftliche Vorteile, die die deutsche und europäische Industrie stärken und ihre Wettbewerbsfähigkeit sichern. Im Forschungsprojekt AMAZING wollen die Projektpartner daher das technische Potenzial des Membranreaktors nachweisen und in einem Demonstrator umsetzen.

Mit Folienguss und 3D-Druck komplexe Membranen herstellen

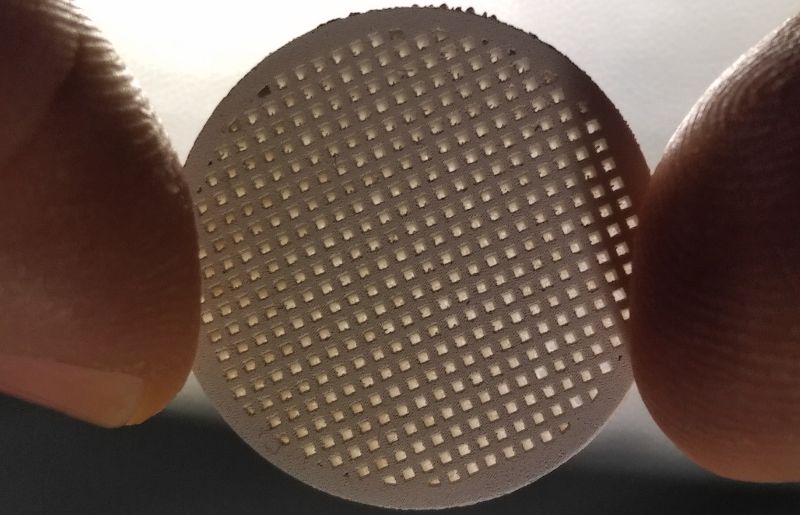

In AMAZING wird der Membranreaktor mithilfe von Folienguss und verbesserter additiver Fertigungstechnologien – dem 3D-Druck – entwickelt. Neue selbsttragende Keramikmembranen, die eine besonders geeignete Oberflächen- bzw. Mikrostruktur und eine maßgeschneiderte chemische Zusammensetzung aufweisen, sollen die herausfordernde Aufgabenstellung im Cracking-Prozess lösen. Durch die additive Fertigung können verschiedene Eigenschaften der Membran angepasst und optimiert werden: Beispielsweise wie gut die Membran den abgespaltenen Wasserstoff abtransportiert oder wie effektiv sie die Wasserstoffabspaltung der Alkane unterstützt.

© WZR ceramic solutions GmbH

© WZR ceramic solutions GmbH

Einen weiteren Vorteil versprechen sich die Projektpartner bezüglich der Membranstabilität. Durch die additive Fertigung können sowohl katalytische als auch mechanische Eigenschaften effizient kombiniert werden. Mit der additiven Fertigung lassen sich Prototypen sowie Einzelkomponenten leicht erproben. Ist die Fertigungstechnik für den großflächigeren Einsatz geeignet und damit wirtschaftlich nutzbar, könnten Membranmodule später in kommerziell relevanter Größenordnung produziert werden.

Gemeinsame Energieforschung in Deutsch-Niederländischer Kooperation

Auch auf einer anderen Ebene kombiniert das Forschungsprojekt AMAZING unterschiedliche Fertigkeiten. So werden nicht nur verschiedene Technologien und unterschiedliche Prozesse miteinander verknüpft, beim Forschungsprojekt AMAZING arbeiten internationale Forschungsteams zusammen. Dabei handelt es sich um eine bilaterale Kooperation zwischen deutschen und niederländischen Partnern.

© hte GmbH

© hte GmbH

Die niederländische Seite beschäftigt sich mit der Grundlagenforschung an den Membranen. Parallel arbeiten die deutschen Partner daran, Reaktorsysteme zu fertigen, die es erlauben, einen industriellen Einsatz abzuschätzen. Die Partner kooperieren bei übergeordneten Fragestellungen und adressieren mit ihrer Forschungsarbeit auch das Ziel der EU, Europas Industrie bis 2050 klimaneutral zu gestalten. (ln)