© Kueppers Solutions GmbH und Gas- und Wärme-Institut Essen e.V.

© Kueppers Solutions GmbH und Gas- und Wärme-Institut Essen e.V.

Energieeffiziente Thermoprozessanlagen

Rekuperatives Brennersystem aus dem 3D-Drucker senkt Emissionsausstoß

Das Team des Forschungsprojekts AdReku hat ein additiv gefertigtes Brennersystem entwickelt, das Brennstoffbedarf und Emissionsausstoß industrieller Thermoprozessanlagen senkt. Beim Innovationspreis der Deutschen Gaswirtschaft 2020 hat AdReku mit seinem innovativen Forschungsansatz überzeugt.

Aus 17 Nominierten hat die Jury des Innovationspreises der Deutschen Gaswirtschaft das Forschungsprojekt AdReku als einen von drei Finalisten in der Kategorie Forschung und Entwicklung gewählt. Das Wissenschaftsteam hat einen additiv gefertigten Rekuperatorbrenner entwickelt, der durch seine komplexe Geometrie Abwärme auf einem höheren Temperaturniveau nutzt und die Verbrennungsluft effizienzsteigernd vorwärmt. Die Jury lobt den offenen Forschungsansatz, bei dem neue digitale Produktionstechnologien eingesetzt wurden. Sie sieht Möglichkeiten für eine breite Anwendung in der Industrie, die eine klimaneutrale Zukunft näherbringt.

Der additiv gefertigte Rekuperatorbrenner, kurz: AdReku, erzielt einen Wirkungsgrad von über 85 Prozent beim Vorwärmen der Verbrennungsluft und ist damit um rund 20 Prozent effektiver als herkömmliche Anlagen. Brenner werden in fast allen Branchen der Industrie für Thermoprozessanlagen eingesetzt, etwa in der Stahl- und Eisenindustrie, in der Glasherstellung oder in der Lebensmittelproduktion. Hierbei ist für verschiedene Herstellungsprozesse stets das Ziel, den Energieverbrauch sowie den Ausstoß von Schadstoffen zu minimieren.

Rekuperatives Brennersystem aus dem 3D-Drucker

Ein Wissenschaftsteam des Wärmetechnikunternehmens Kueppers Solutions und des Forschungsinstituts Gas- und Wärme-Institut Essen (GWI) hat im Forschungsprojekt AdReku sowohl das Gasmischsystem als auch den Wärmeübertrager – den sogenannten Rekuperator – im 3D-Druck gefertigt. Mit dem neuen, additiv gefertigten Gasmischsystem ist es möglich, Brenngase und Luft so zu mischen, dass weniger Stickoxide bei der Verbrennung entstehen. Das ist insbesondere für höhere Temperaturen entscheidend, weil damit der Ausstoß von Stickoxiden unterhalb der gesetzlichen Bestimmungen gehalten werden kann. Ein höheres Temperaturniveau im Brennersystem ermöglicht eine deutlich effektivere Wärmeübertragung. Dies hat das Gas- und Wärme-Institut Essen in mehreren Messungen nachgewiesen. Erste Testanlagen des neuen Brennersystems sollen 2021 installiert werden. Die Berechnungen zeigen zudem, dass optimierte Brennersysteme mit einer Vorwärmtemperatur von 1.000 Grad Celsius im Vergleich zu herkömmlichen Anlagen mit einer Vorwärmtemperatur von 600 Grad Celsius bis zu zwölf Prozent Energie, und gegenüber Kaltluftbrennern sogar bis zu 50 Prozent, einsparen können.

Verbesserte Wärmeübertragung mit innovativer Materialkombination und 3D-Druck

Über verschiedene Materialien und über eine veränderte Struktur des Rekuperators haben die Forschenden die Wärmeübertragung im Brennersystem verbessert. Im Forschungsprojekt AdReku ist der Rekuperator nicht nur aus einem Material hergestellt, sondern aus drei Werkstoffen abschnittsweise zusammengesetzt: Keramik wird nahe des Brenners eingesetzt, wo die Temperatur am höchsten ist. Mit sinkendem Temperaturniveau kommen dann Edelstahl und Kupfer zum Zuge. Gleichzeitig verbessert sich die Wärmeleitfähigkeit von Material zu Material. Das macht die Wärmeübertragung deutlich effektiver.

Zu beachten ist jedoch, dass die Materialien unterschiedlich auf Temperatur reagieren und es dadurch an den Materialübergängen zu Spannungen kommen kann. Das Forschungsprojekt AdReku will hier eine innovative Lösung finden; etwa über eine elastische Dichtung, die die unterschiedlichen Materialien durch eine intelligente Wahl der Dichtungsebenen verbinden kann.

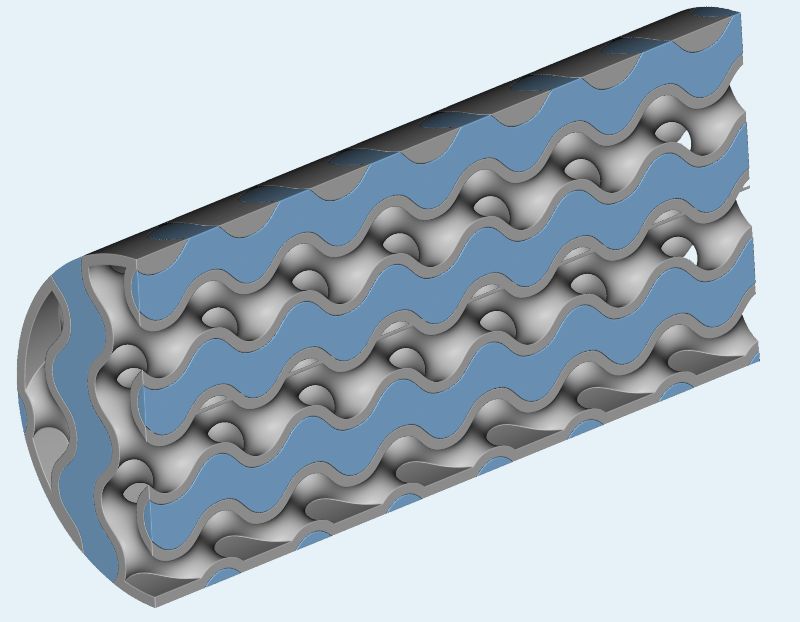

Neben der optimierten Materialauswahl zeigt der 3D-Druck großes Potenzial. So lassen sich sehr verflochtene Strukturen im Rekuperator herstellen, mit denen die Übertragerflächen auf gleichbleibendem Raum wesentlich größer sind als vorher. Dadurch kann mehr Wärme übertragen werden. Mit dem optimierten Rekuperator ist die Wärmeübertragung im Forschungsprojekt AdReku deutlich wirksamer als bei aktuell eingesetzten Anlagen.

3D-Druck als Tor zu energieeffizienteren und emissionsärmeren Brennersystemen

Die Erforschung und stetige Weiterentwicklung des 3D-Drucks eröffnen der Industrie immer neue Möglichkeiten. Durch diese Art der additiven Fertigung lassen sich mittlerweile Produkte herstellen, die es vorher gar nicht oder zumindest in dieser Form nicht gegeben hat, da ihre Herstellung bisher außerhalb des Machbaren lag. So kann ein 3D-Drucker Schicht für Schicht Elemente aus unterschiedlichsten Materialien drucken – darunter Kunststoff, Metall, Keramik und viele andere.

© Kueppers Solutions GmbH

© Kueppers Solutions GmbH

Im Bereich der Thermoprozesstechnik ist der 3D-Druck noch recht neu und steht teilweise einem Misstrauen gegenüber. Das Forschungsprojekt AdReku setzt hier an und zeigt, dass die Technologie der additiven Fertigung in der Thermoprozessindustrie angewendet werden kann und verfügbar ist. Im Vergleich zur herkömmlichen Produktion von Brennersystemen ist der 3D-Druck zwar noch zeitaufwendig und kostenintensiv, doch sinken mit der fortschreitenden Entwicklung die Produktionskosten. Außerdem lassen sich mit verbesserten Anlagen Brennstoffe einsparen, was den laufenden Betrieb kostengünstiger macht und die Mehrkosten in der Anschaffung ausgleicht. Da die additiv gefertigten Brennersysteme unabhängig vom Brennstoff genutzt werden können, steht einer breiten Anwendung in der Industrie nichts im Wege. Für das Team des Forschungsprojekts AdReku ist klar: Für eine erfolgreiche Anwendung der additiven Fertigung in der Thermoprozesstechnik müssen Referenzanlagen geschaffen werden. (ln)