© SCHOTT AG

© SCHOTT AG

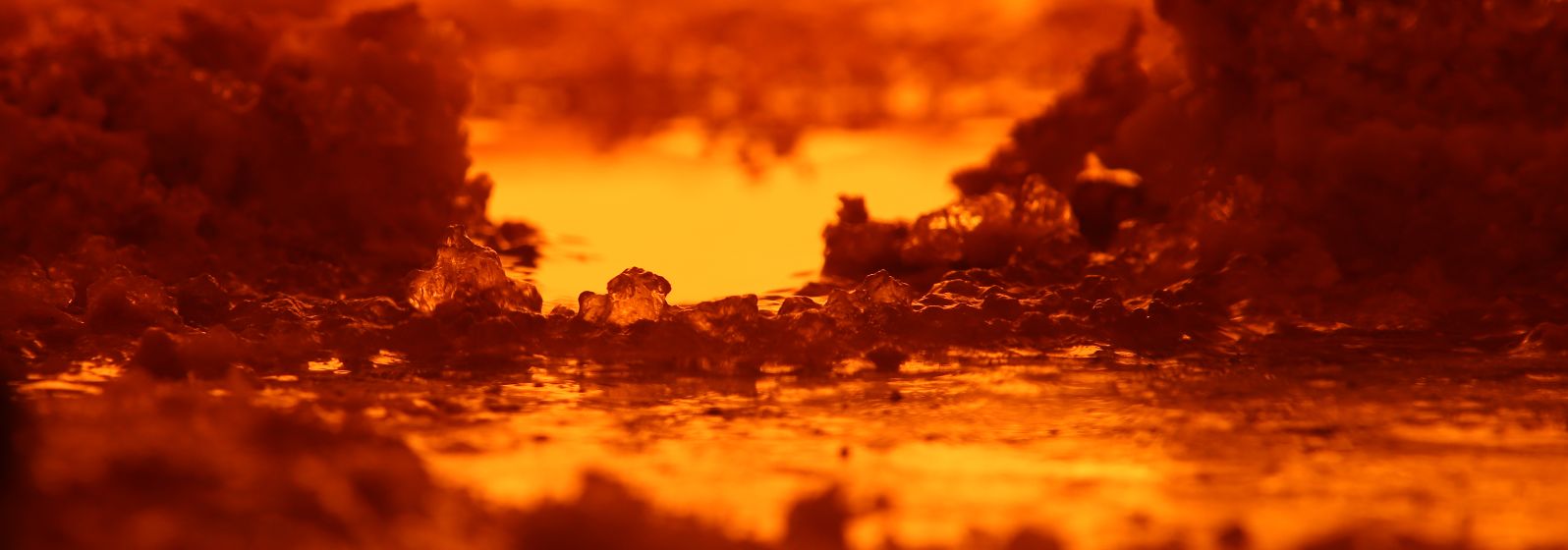

Energieeffizienz in der Glasindustrie

Optische Gläser flexibel schmelzen und Energie einsparen

Die Nachfrage nach kleineren Losgrößen stellt Glashersteller vor neue Herausforderungen. Im Forschungsprojekt FLO hat ein Wissenschaftsteam den Einschmelzprozess für optische Gläser flexibilisiert und optimiert. Dadurch lassen sich größere Mengen Energie und Ressourcen einsparen.

Glas soll gleichmäßig, durchgehend transparent und frei von Defekten sowie Schlieren sein. Bei optischen Gläsern wie etwa Brillengläsern, Mikroskop- und Kameralinsen ist zudem ein exakter Brechwert besonders wichtig. Neue Markttrends, erhöhte Entwicklungsgeschwindigkeiten sowie spezielle Anforderungen und Wünsche an optische Gläser führen teilweise zu immer kleineren Produktionsmengen von unter fünf Tonnen. Das stellt die Hersteller vor Herausforderungen, denn ihre Schmelzanlagen sind in der Regel für Losgrößen von zehn bis 30 Tonnen ausgelegt.

© SCHOTT AG

© SCHOTT AG

Solche kleineren Tonnagen machen den Prozess aber unproduktiv: Die Schmelzanlagen müssen umgebaut oder repariert werden. Das kostet Zeit sowie Ressourcen. Im Forschungsprojekt FLO – FLexibles Schmelzen Optischer Gläser – haben Wissenschaftlerinnen und Wissenschaftler beim Glashersteller SCHOTT erforscht, wie verschiedene Glastypen in flexibler Reihenfolge in kleinen Losgrößen mit entsprechender Qualität produziert und energetisch optimiert werden können.

Bei der Glasherstellung ist höchste Präzision erforderlich

Die Herstellung von Gläsern ist ein sehr komplexer und zugleich energieintensiver Hochtemperaturprozess, der von verschiedenen Einflussparametern abhängt. So unterliegt die Qualität eines Glases nicht nur den verwendeten Rohstoffen, sondern immer auch dem Schmelzprozess. Da optische Gläser spezielle Anforderungen und daher exakte Werte erfüllen müssen, muss ihr Produktionsprozess sehr präzise gesteuert werden.

Dank Simulation und Kamerasystem zum effizienteren Einschmelzprozess

Anhand von Prozess- und Schmelzwannensimulationen, die auf langjährigen Produktionsdaten basieren, konnte das Wissenschaftsteam die Produktionsparameter beim Einschmelzen verbessern und entsprechend einstellen. Je nach Kunden- und Produktspezifikation muss der Brechwert des Glases auf mehrere Nachkommastellen exakt eingestellt werden, der aber erst am erkalteten Glas überprüft werden kann. Bei Abweichungen muss die Produktion rückwirkend mit einer Zeitverzögerung von mehreren Stunden angepasst werden - eine zeitintensive sowie ressourcenineffiziente Vorgehensweise. Durch einen nun vorgeschalteten sogenannten Brechwertkalkulator lässt sich der Brechwertverlauf schon beim Einschmelzen präziser steuern. Das verkürzt die Produktionszeiten entscheidend. Die Versuche zeigten, dass für einzelne Gläser Energieeinsparungen von bis zu 24 Prozent erreichbar wären.

Weiter haben die Wissenschaftlerinnen und Wissenschaftler im Forschungsprojekt FLO eine Methode entwickelt, um Schwankungen im Glasdurchsatz sowie Defekte beispielsweise Lufteinschlüsse mithilfe von Kamerasystemen frühzeitig zu erkennen. Dies trägt bedeutend zur Qualitätssicherung in der Herstellung optischer Gläser bei. Durch eine frühzeitige Reaktion auf Durchsatzschwankungen kommt es seltener zu Fehlproduktionen und Prozessstillständen. Die Methode hätte das Potenzial, etwa drei Prozent an Rohstoffen einzusparen und den Energieeinsatz zu reduzieren.

Standardisierte Bauteile für Glasschmelzanlagen

In Bezug auf die Anlagentechnologie hat das Forschungsprojekt FLO gezeigt, dass die Glaszusammensetzung und die Häufigkeit der Glaswechsel weiterhin entscheidende Kriterien sind. Nach wie vor müssen Produktionsanlagen entsprechend der Glasart und Produktionsmenge angepasst und umgebaut werden. Die Forschenden konnten Teile der Schmelzanlage standardisieren und damit den Produktionsprozess weiter optimieren. Einige Prozessbauteile sind nun auch universell bei unterschiedlichen Glasarten und -mengen einsetzbar, wie etwa ein Transportrohr das die Schmelze von der Schmelzwanne in die Läuterkammer transportiert. Lange Prozessstillstände und der Zeitaufwand bei nötigen Umbauten werden damit reduziert.

Die im Forschungsprojekt FLO entwickelten Methoden und Maßnahmen sollen zukünftig helfen, Qualitätsparameter produktionsnaher und flexibler einzustellen und Qualitätsdefizite frühzeitiger zu erkennen. Durch den optimierten Herstellungsprozess können optische Gläser dann deutlich energie- und ressourceneffizienter produziert werden. (ln)