© TU Darmstadt

© TU Darmstadt

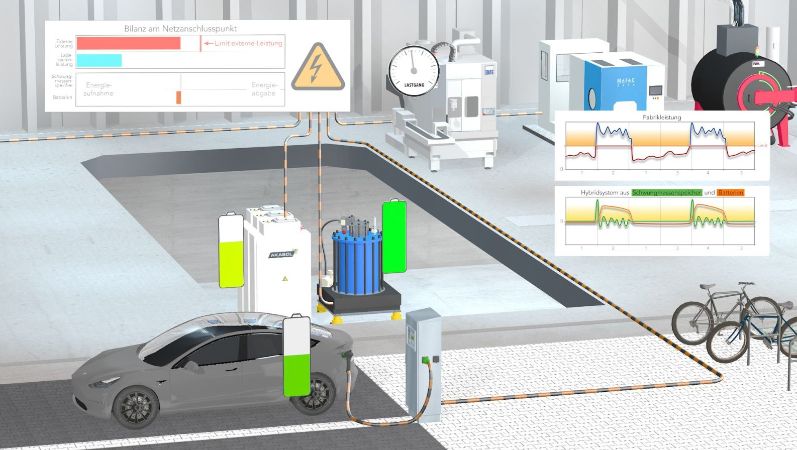

PHI-Factory

Die Fabrik der Zukunft bezieht Energie flexibel und

zeitvariabel

Mit dem Forschungsprojekt PHI-Factory ist die ETA-Fabrik an der TU Darmstadt zur digitalisierten, energieflexiblen Modellfabrik ausgebaut worden. Sie zeigt, wie Industriebetriebe über 20 Prozent ihrer Energiekosten einsparen und das Stromnetz entlasten können.

Vernetzte Fabrik: Maschinelles Lernen und Künstliche Intelligenz

Während der mehr als dreijährigen Projektlaufzeit hat das Wissenschaftsteam immer wieder Produktionen in der ETA-Forschungsfabrik durchlaufen lassen und so über ein Energiemanagement-System jede Menge Daten gesammelt.

© TU Darmstadt | PTW | artworks-beck.de

© TU Darmstadt | PTW | artworks-beck.de

Auch die Industriepartner haben Daten erhoben und ausgewertet, sodass für Simulationen eine breite Datenbasis verfügbar war. Ziel des übergeordneten Energiemanagements war es, unter anderem die Leistungs-, Arbeits- und Zusatzkosten in der Fabrik über eine energieoptimierte Betriebsführung zu verbessern: Lastspitzen glätten, energieadaptive Produktion planen sowie optimale Be- und Entladestrategien von Speichern entwickeln.

Über Systemdienstleistungen, wie etwa das Einspeisen von Strom ins Netz, kann die PHI-Factory Erlöse erwirtschaften und über eine verbesserte Netzqualität Zusatzkosten minimieren.

Aus der breit angelegten Datenbasis haben die Forscherinnen und Forscher eine Art Bibliothek für die Energiesimulation von optimalen Produktions- und versorgungstechnischen Anlagen entwickelt. Dabei sind auch Methoden aus dem Bereich des maschinellen Lernens für industrielle Energiesysteme eingesetzt worden, wie etwa Prognoseverfahren auf Basis künstlicher Intelligenz (KI). Dabei konnten, je nach Versorgungssystem und Rahmenbedingungen, über 20 Prozent der Energiekosten reduziert werden.

Die in PHI-Factory entwickelten KI-gestützten Anwendungen haben vielversprechende Potenziale aufgezeigt, die weiterentwickelt werden sollen, damit ganzheitliche Ansätze in den Bereichen Energieeffizienz und Energieflexibilität tatsächlich in die Industrie übertragen werden können. (az)