© Tobias Bauermeister

© Tobias Bauermeister

Windenergie

Weltweit einzigartiges System zur Wartung von Windenergieanlagen

Holger Nawrocki Mission Stromwende 2045

HOLGER NAWROCKI IM INTERVIEW

Windenergieanlagen müssen überwacht und regelmäßig gewartet werden. Diese Inspektionen sind nur möglich, wenn die Anlagen vom Netz genommen werden. Um diese teuren Ausfallzeiten zu vermeiden, haben Wissenschaftlerinnen und Wissenschaftler des Fraunhofer IOSB und das Unternehmen Nawrocki Alpin eine weltweit einzigartige Lösung erarbeitet. Sie haben ein Fotodokumentationssystem entwickelt, das Rotorblätter bei laufendem Betrieb aus der Ferne inspiziert und dokumentiert. Holger Nawrocki, Inhaber und Geschäftsführer von Nawrocki Alpin erklärt, wie Betreiber so deutlich Kosten einsparen können.

Wie werden Windenergieanlagen aktuell gewartet?

Im Moment werden die Anlagen mit zwei verschiedenen Systemen gewartet: Entweder seilunterstützt mit Industriekletterern oder mit Drohnen. Bei ersterem muss man die Anlagen anhalten, stellt dann das Rotorblatt, das man dokumentieren möchte, senkrecht und seilt anschließend an der Vorder- und Rückseite ab und dokumentiert mit einer Fotokamera die Schäden. Bei der Wartung mit einer Drohne muss die Anlage ebenfalls stillstehen, die Rotorblätter können jedoch in ihrer Position bleiben. Die Drohne fliegt das Blatt ab und macht Aufnahmen. Was beide Verfahren auszeichnet – oder eben auch nicht – ist, dass die Anlage angehalten werden muss.

Warum ist das ein Problem?

Weil diese Ausfallzeiten den Betreiber viel Geld kosten. Die Windenergieanlagen müssen für einen halben Tag bis Tag angehalten werden. In dieser Zeit produzieren sie keinen Strom und können nicht ins Netz einspeisen. Außerdem erhöht sich der Verschleiß, wenn die Anlagen eigentlich laufen und dann angehalten und in die richtige Position gefahren werden müssen. Hinzu kommt der Personaleinsatz für die Fernwartung und den Servicetechniker vor Ort.

Alle bisherigen Wartungssysteme erhöhen definitiv die Kosten der Dokumentation. Mit unserem System hingegen verdient der Betreiber weiterhin Geld. Denn in der Zeit, in der wir die Wartung vornehmen, läuft die Anlage normal weiter und speist Strom ins Netz ein.

Welches System zur Wartung und Dokumentation haben Sie entwickelt?

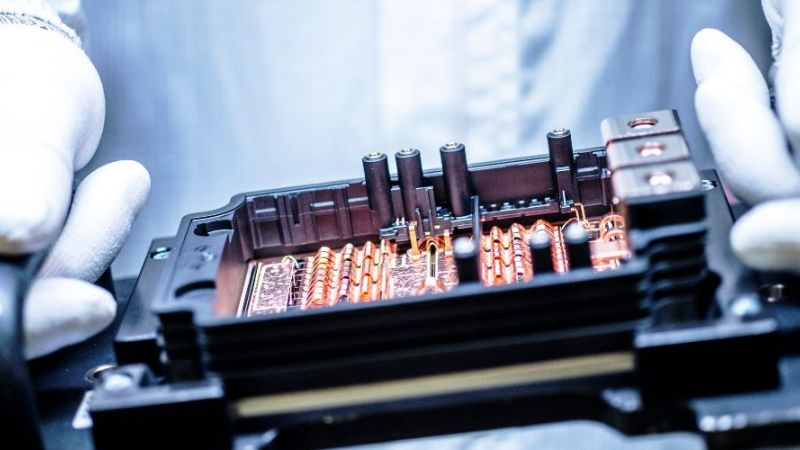

Wir haben ein Fotodokumentationssystem für die Rotorblätter von Windenergieanlagen entwickelt, das bei laufendem Betrieb der Anlagen arbeitet. Die Dokumentationskamera ist dabei in einem Schwenk-Neige-Kopf verbaut. Sie kann sich um ihre eigene Achse bewegen. Die Kamera führt die Bewegung des Rotorkranzes so nach, dass sie die ausgesuchten Blattsegmente konstant beobachtet. Dann machen wir von jedem Rotorblatt fünf Aufnahmen von Vorder- und Rückseite. Auf diese Weise erhalten wir hochauflösende Bilder der Blattoberfläche.

Wie genau gehen Sie vor?

Wir packen unser Fotodokumentationssystem in den Wagen und fahren zu den Windenergieanlagen. Vor Ort laden wir das Gerät aus und stellen es in die richtige Position. Das ist ganz einfach, denn es ist schnell einsetzbar und fährt auf Raupen, sodass wir es auf fast jedem Gelände einsetzen können. Dann richten wir die Kamera auf das Rotorblatt aus und starten die Dokumentation. Die Windenergieanlage läuft dabei einfach weiter. Wir brauchen pro Anlage etwa ein bis zwei Stunden, um sie komplett zu dokumentieren.

Der Kunde erhält dann ein Auswertungsprotokoll mit einem hochauflösenden Fotonachweis und der exakten Eingabe, in welchem Abstand und Radius zur Nabe die Schäden am Blatt zu sehen sind. Außerdem haben wir die Software so programmiert, dass das System auch automatisch die Vergleichsfotos und Auswertung der letzten Wartung anzeigt. Wenn Sie also vor einem halben Jahr oder Jahr die Schäden an der Anlage dokumentiert haben und nun überprüfen möchten, wie sie sich entwickelt haben, dann gibt unsere Software auch gleich die Referenz mit dem direkten Vergleich aus.

Welche Kosten können so eingespart werden?

Wir können am Tag vier Anlagen dokumentieren, in der Woche 20 Anlagen, im Monat 80 und hochgerechnet aufs Jahr circa 1.000 Anlagen. Wenn ein Kunde im Jahr 1.000 Anlagen dokumentieren lässt, spart er pro Jahr – je nach Größe und Auslastung der Anlage – ungefähr 300.000-500.000 Euro. Da die Windenergieanlagen immer leistungsfähiger werden, ist es perspektivisch noch mehr. Denn in den drei bis vier Stunden, in denen der Betreiber normalerweise die Anlage abschalten muss, verdient er kein Geld. Hinzu kommen noch die Kosten für Verschleiß und Personal. Die haben wir gar nicht mit einberechnet. Wir haben nur die reine Einspeisung ins Stromnetz einkalkuliert. Wenn man das auf den Preis für unsere Fotodokumentation umrechnet, dann kann man auch sagen: Was der Kunde bei uns für die Dokumentation ausgibt, das spart er wieder ein, da er die Anlagen nicht für mehrere Stunden anhalten muss. Im Prinzip kriegt er unsere Dienstleistung also umsonst.

Seit wann ist das System auf dem Markt?

Ende 2019 haben wir die ersten beiden Geräte bekommen und haben dann noch einmal in der Software- und Kameraführung nachgearbeitet. Mit den zwei Fotodokumentationssystemen können wir rund 2.000 bis 2.500 Anlagen pro Jahr dokumentieren. Wir sind aber schnell handlungsfähig. Wenn uns ein Kunde das Signal gibt, dass er höheren Bedarf hat, können wir innerhalb von ein paar Wochen auf eine Anzahl X hochschrauben.

Sind Sie schon in Gesprächen mit potentiellen Kunden?

Im Moment sind wir dabei, das System auf dem Markt zu positionieren. Es gibt schon einige Reaktionen. Wir haben es in die bekannten Social-Media-Kanäle eingespielt, denn zu Corona-Zeiten ist eine Bewerbung auf Messen oder Veranstaltungen nicht möglich. Als nächstes informieren wir unsere Direktkunden. Da interessieren uns zum einen die Windkraftanlagenhersteller, denn sie könnten uns in ihre Serviceverträge und ihr Portfolio mit aufnehmen. Auf der anderen Seite sprechen wir natürlich auch mit Betreibern von Windparks, denn die müssen die Ausfallzeiten ja nachher bezahlen.

Wie entstand die Idee zu dieser Innovation?

Das Fraunhofer IOSB hat schon länger daran geforscht, die Laser-Doppler-Vibrometrie weiterzuentwickeln und so die Vibrationen einer Windenergieanlage im laufenden Betrieb genau zu messen. Das fanden wir spannend und sind als Industriepartner in das WEADYN-Projekt eingestiegen. Auf halber Strecke haben wir dann überlegt: Der Versuchsaufbau für die Laser-Doppler-Vibrometrie ist sehr interessant, aber kann man nicht da, wo der Laser sitzt, auch eine Kamera einbauen? Und so entstand die Idee, dieses Fotodokumentationssystem zu entwickeln.

Wie ging es dann weiter?

Wir haben das Fraunhofer IOSB dann damit beauftragt, eine solche Anlage zur Fotodokumentation zu entwickeln und zu bauen. Das war dann nicht mehr Teil des Forschungsprojekts, sondern eine privatwirtschaftliche Beauftragung mit unserem eigenen Geld. Die Voraussetzungen für die Technik wurden durch das Forschungsvorhaben gelegt und mit der neuen Idee kombiniert. Und so konnten wir dann ein gemeinsames Patent auf das Fotodokumentationssystem anmelden und erhalten. Dieses Patent wurde für Deutschland letztes Jahr erteilt. Im Moment sind wir im Prozess der Anmeldung des internationalen Patents, das wir noch auf andere Länder erweitert haben.

Und das Forschungsprojekt selbst?

In dem Vorhaben konnten wir die Laser-Doppler-Vibrometrie, mit der bereits heute Vibrationseigenschaften stationärer Maschinen untersucht und bewertet werden, erstmals auf Rotorblätter im laufenden Betrieb anwenden. Da das Projekt so erfolgreich gelaufen ist, haben wir uns dazu entschlossen, auch im Nachfolgeprojekt WEALyR den Industriepart zu übernehmen. Hier arbeiten wir gemeinsam daran, das Messsystem weiter zu optimieren. Das heißt: Die Vibrationsmessung sollen schnell, reproduzierbar und auch an einer größeren Zahl von Anlagen möglich sein.

Welche Rolle spielt die Projektförderung für Sie?

Als KMU werden wir bei diesen Forschungsprojekten zur Hälfte vom Bundesministerium für Wirtschaft und Energie gefördert. Das heißt, die Hälfte kommt aus unseren eigenen Mitteln. Wir haben in den letzten drei Jahren einen Teil unseres Gewinns investiert, um beim Vibrationsmesssystem weiterzukommen. Dieser Industriepart hat sich im neuen Projekt verdreifacht auf 770.000 Euro. Ohne die Förderung hätten wir das nicht machen können. Und hätten wir es nicht gemacht, hätte es wahrscheinlich keiner gemacht. Und dann wäre nichts entstanden.

Das heißt, die Forschungsförderung hat es überhaupt erst ermöglicht, dass wir mit dem Fraunhofer Institut an einer solchen Sache forschen können. Ansonsten hätte es unsere Eigenmittel definitiv überstiegen. Weil auch das Risiko viel zu groß gewesen wäre. Denn Forschung ist immer auch Risikokapital. Forschungsprojekte zeichnen sich ja dadurch aus, dass man nicht zu hundert Prozent weiß, wo die Reise hingeht oder wie man genau ans Ziel kommt. Und das ist natürlich eine höchst risikohafte Investition für uns als kleines, mittelständisches Unternehmen. Aber jetzt haben wir es gemacht – auch aufgrund der Förderung – und sind damit total zufrieden. Die Ergebnisse sprechen für sich.

Welche Erfahrungen haben Sie als KMU in den Forschungsprojekten gemacht?

Ich kann das nur empfehlen. Natürlich gibt es immer ein paar Schwierigkeiten und Reibungsverluste, aber das ist doch klar. Die Kombination aus Industrie und Forschung hat zwei Vorteile: Erstens lernt die Industrie, was es bedeutet zu forschen. Und dass nicht alles zweckorientiert ist, sondern dass es auch Pfade gibt, die vielleicht in eine Sackgasse führen, aus der man dann aber auch wieder rauskommt. Und so entstehen Innovationen. Problembewältigung wird großgeschrieben bei den Forschungseinrichtungen.

Auf der anderen Seite sind wir für die Wissenschaftler gut, weil wir am Ende das Produkt formulieren können. Wir kennen die Anforderungen des Marktes und können zielorientiert eingreifen, wenn wir merken, dass die Forschungsarbeit auf ein Ergebnis hinausläuft, das am Markt gar nicht zu platzieren ist.

Welche Erfahrungen haben Sie mit der Betreuung durch den Projektträger Jülich gemacht?

Die Mitarbeiterinnen und Mitarbeiter haben uns bei den Feinheiten in der Ausarbeitung der Anträge unterstützt, sachlich und fachlich. Das hat mir sehr geholfen. Und ich finde auch, dass das eine sehr partnerschaftliche Zusammenarbeit ist, die ich sehr schätze und wo wir jeden Tag dazu lernen.

Mit Jülich wird auch der Blick geöffnet, es gibt Querverweise zu anderen Forschungsarbeiten. Das schafft schöne Synergien.

Das Interview führte Stephanie Epler, Wissenschaftsjournalistin beim Projektträger Jülich.