© Innogy SE, Essen

© Innogy SE, Essen

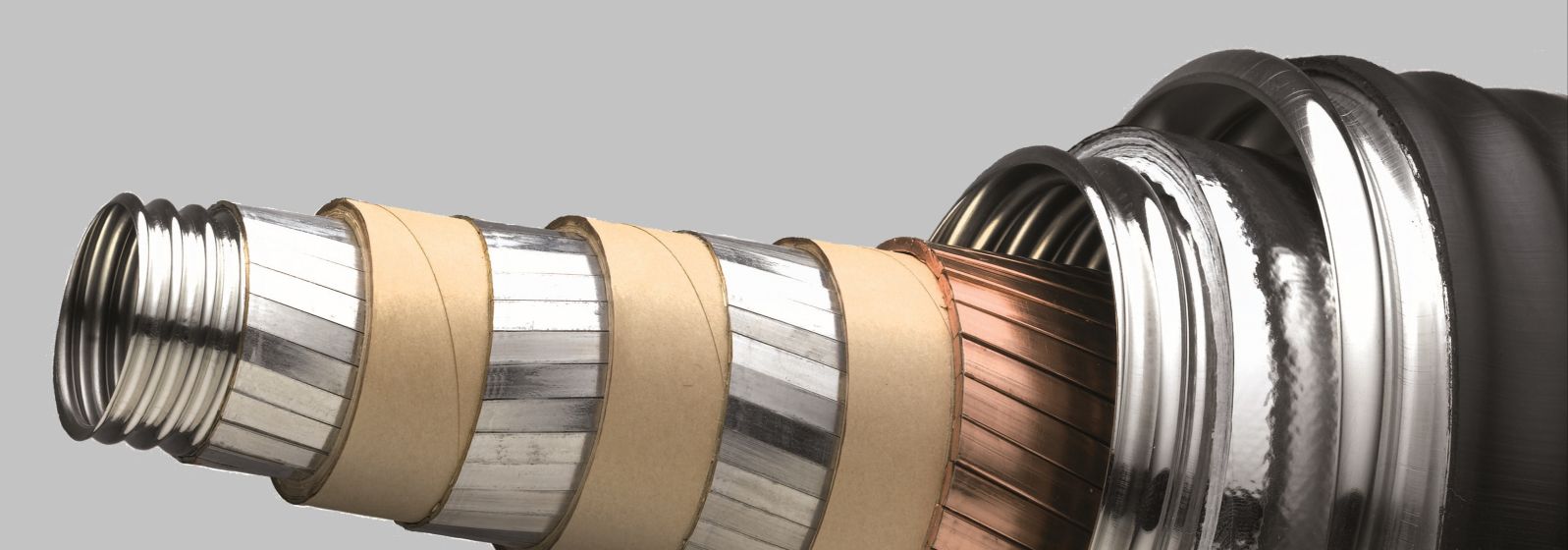

Hochtemperatursupraleiter

Wenn wir 1.000 km pro Jahr herstellen, ist die Technologie wettbewerbsfähig

Dr. Werner Prusseit Mission Stromwende 2045

Werner Prusseit ist Geschäftsführer von THEVA. Das Unternehmen hat im Jahr 2015 damit begonnen, die erste kommerzielle Fertigung von Supraleitern der zweiten Generation in Deutschland aufzubauen. Im Interview erklärt er, was der Technologie noch fehlt, um den Markt zu erobern.

© Projektträger Jülich/Annika Zeitler

© Projektträger Jülich/Annika Zeitler

Herr Prusseit, was kostet ein Supraleiter-Kabel im Vergleich zu einem Kupfer-Kabel?

Da muss man jetzt unterscheiden zwischen dem Kabel und dem Draht. Je nach Länge gehen in das Kabel mehrere 100 Kilometer Draht. Der Preis wird normalerweise an der Performance festgemacht, das sind Euro pro Kiloampere (kA) pro Meter. Zum Vergleich: Wenn sie Strom mit Kupfer übertragen, liegen sie bei 30 bis 40 Euro pro kA/Meter. Ein Supraleiter kostet heute in der Herstellung ungefähr das dreifache. Das ist aber gar nicht mehr so weit weg von dem, wo wir hinwollen. Die Mehrkosten im Supraleiter entstehen nicht durch das Material, sondern in der Fertigung. Das heißt, mit entsprechenden Skalierungsmethoden können wir es schaffen, unter die Kosten von Kupfer zu kommen.

Wie sieht aus Ihrer Perspektive als Unternehmer der Forschungsbedarf für Supraleiter aus?

Als Unternehmen machen wir ja keine Forschung, sondern Entwicklung. Und Entwicklung bedeutet, die Supraleiter effizienter herzustellen. Wir werden zum Beispiel den Bandleiter in Zukunft in größerer Breite herstellen und die Prozesse schneller und einfacher machen. Die Kosten entstehen hauptsächlich in der Produktion durch Personaleinsatz und Maschineneffizienz und an diesen Themen arbeiten wir.

Wo sehen Sie denn die Technologie in 5 Jahren?

Den eingangs erwähnten Faktor drei zwischen normalen Kupfer und Supraleiter kann man mit einer Skalierung um den Faktor 10 auf eins drücken – und das ist jetzt nicht viel. Das heißt, wir haben heute eine Kapazität mit ungefähr 100 Kilometer pro Jahr. Wenn wir an die 1.000 Kilometer pro Jahr kommen, sind wir mit den Herstellungskosten da, wo man Kupfer heute einkauft. Da ist noch kein Ende erreicht. Und das sind auch noch keine riesen Mengen, aber damit können wir zum Beispiel ein 12 Kilometer langes Supraleiter-Kabel, wie es gerade in München geplant wird, durch die Stadt legen. Mit dieser Kapazität können wir das gut bedienen.

Ist die Hochtemperatursupraleiter (HTSL)-Technologie ein wichtiger Baustein für die Energiewende?

Ja, das würde ich auf jeden Fall sagen. Es ist keine Technologie, die in Ihrer Umsetzung immer noch 20 Jahre entfernt ist. Es gibt Komponenten, die längere Zeiträume erfordern. Da gehört zum Beispiel der Windkraftgenerator dazu. Üblicherweise braucht man mehrere Generationen an Entwicklungsstufen, die man realisieren muss, bis man am Markt ist. Bei Supraleiter-Kabeln oder Supraleiter-Stromschienen würde ich sagen, sind wir schon sehr nah am Endprodukt dran. Die Entwicklungen, die hier laufen, passieren im Bereich von zwei bis drei Jahren, um dann ein kommerzielles Produkt zu haben.

Welche Herausforderungen gibt es für die HTSL-Technologie in den kommenden Jahren?

Die größte Herausforderung mit den HTSL-Technologien ist natürlich, die Akzeptanz beim Endkunden zu erhöhen. Die erste Frage ist immer, wie zuverlässig ist die Technologie und funktioniert sie? Das ist für HTSL in den meisten Fällen gezeigt. Die zweite Frage richtet sich an die Kosten: Kriegt man das wirtschaftlich hin? Kriegt man das wettbewerbsfähig hin mit einer konventionellen Komponente? Und das ist eigentlich die Herausforderung der nächsten Jahre: Bekommen wir die Komponenten, wie etwa den Supraleitungs-Draht oder auch die Kühltechnik, in ihren Kosten so reduziert, dass sie vergleichbar sind mit der konventionellen Technik, die wir heute für den Stromtransport einsetzen? Das müssen wir erreichen.

Das Interview führte Annika Zeitler, Wissenschaftsjournalistin beim Projektträger Jülich, auf der ZIEHL 2020.