© MAX STREICHER GmbH & Co. KG

© MAX STREICHER GmbH & Co. KG

Geothermie

Weltweit erste mobile Anlage zum Pumpenein- und ausbau

Christoph Feldmeier Mission Stromwende 2045

CHRISTOPH FELDMEIER IM INTERVIEW

Fällt eine Förderpumpe eines Geothermiekraftwerks aus, muss diese zusammen mit den Förderrohren aus dem Bohrloch ausgebaut und an die Oberfläche befördert werden. Arbeiten, die in der Vergangenheit sehr aufwändig und mit hohem personellem Einsatz einhergingen. Ingenieurinnen und Ingenieure der Firma MAX STREICHER haben daher innerhalb des Projekts EBIMA eine Anlage entwickelt, mit der dieser sogenannte „Workover“ an Tiefpumpen sicherer und effizienter ablaufen kann – eine Weltneuheit speziell für den Einsatz in der Geothermie. Ende 2018 konnten sie den Probebetrieb bei ihrem Projektpartner, den Stadtwerken München SWM, erfolgreich abschließen. Projektleiter Christoph Feldmeier erläutert die Hintergründe.

Was war der Anlass für Ihre Entwicklung?

Das Gebiet, in dem die Stadtwerke München ihre Geothermiekraftwerke bauen, hat ein vergleichsweise großes Problem mit mineralischen Ablagerungen an den elektrisch angetriebenen Pumpen, die das Thermalwasser aus mehreren hundert Metern Tiefe zutage fördern. Die Kalkablagerungen des Thermalwassers beeinträchtigen wesentlich die Mechanik und die Pumpen können ausfallen. Da die Ausfälle jedoch nicht vorhergesagt werden können und Betriebsausfälle der Geothermiekraftwerke sehr kostspielig sind, konnten die Stadtwerke nicht jedes Mal monatelang darauf warten, bis eine Standard-Workover-Anlage aus dem Erdölbereich zur Verfügung steht. Daher mussten sie notgedrungen für einen Pumpenwechsel mit drei Teleskopkränen arbeiten – auch aus Gründen der Sicherheit nur als Übergangslösung geeignet. Da die SWM ihre Geothermiekraftwerke stark ausbauen, brauchten sie eine bessere Lösung.

Ihr Unternehmen stammt eigentlich aus dem Öl- und Gasgeschäft. Konnten Sie Ihre bestehenden Anlagen hierfür nutzen?

Das ist ein sehr spezielles Einsatzfeld. Wir haben zwar Parallelen gesehen, aber es gibt auch klare Unterschiede. Zum Beispiel haben die Förderrohre für Thermalwasser einen deutlich größeren Durchmesser. Da konnten wir nichts aus unserem Standard-Portfolio verwenden, es brauchte eine Neuentwicklung.

Da war das Projekt für Sie mal etwas ganz anderes.

Das ganze Thema ist sehr spannend. Es hat uns als STREICHER natürlich auch gefreut, dass wir uns hier engagieren konnten. Wir waren schon häufiger an Geothermieprojekten beteiligt. Dabei bestand unsere Aufgabe darin, Tiefbohrungen abzuteufen und dafür die Bohranlagen zu liefern. Jetzt sind wir auf die Wartungsschiene von Geothermieanlagen gestoßen und können uns auch beim Thema regenerative Energien einbringen.

Wie sieht diese Neuentwicklung nun aus? Was waren Ihre Ansatzpunkte?

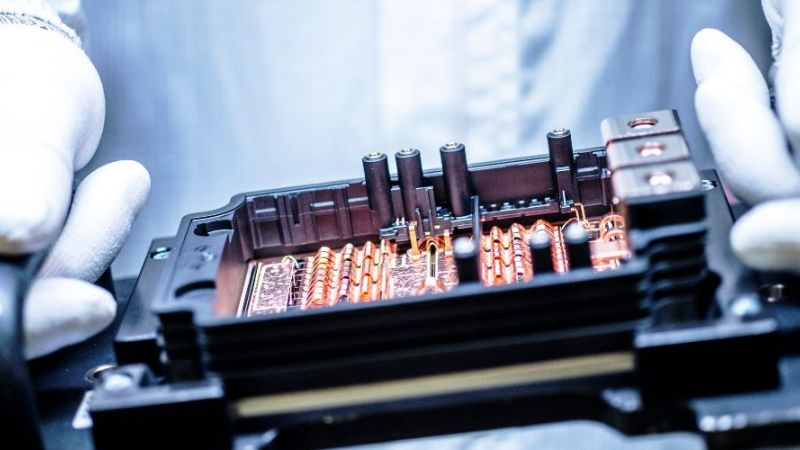

Sehr wichtig war uns der hohe Mobilitätsgedanke. Das heißt, dass das Gerät schnell von der einen Bohrung zur anderen fahren kann, damit die Ausfallzeit der Geothermiekraftwerke so gering wie möglich gehalten wird. Deswegen musste die Workover-Anlage sehr kompakt und sehr leicht sein. Nur so kann man ohne großes Genehmigungsverfahren auf einer deutschen Straße fahren. Die größte Innovation hierbei war der Bohrmast. Da dieser in einem Stück zu lang gewesen wäre, haben wir einen klappbaren Zahnstangenmast entwickelt, das ist eine Weltneuheit. Zudem ist die Anlage auf einem speziell entwickelten Sattelauflieger mit vier Lenkachsen aufgebaut, damit man etwa im Stadtbereich von München in den Kreisverkehr fahren kann. Was zudem elementar an der ganzen Anlage ist, ist das automatische Förderrohr-Zuführsystem. Das heißt, die Maschine nimmt das Förderrohr, einzeln 12 Meter lang, aus der horizontalen Position auf, bringt dann das Rohr in die vertikale Stellung in den Mast. Dort wird es automatisch übergeben an den Hubschlitten, der es dann ins Bohrloch ablässt. Insgesamt werden so Förderrohrstränge von über 800 Meter Länge in die Bohrungen abgesenkt.

Arbeitet die neue Anlage nun auch schneller als vorher?

Ein Zyklus, also der Einbau eines einzelnen Förderrohres dauerte vorher circa 8 bis 9 Minuten. Jetzt schaffen wir das doppelt so schnell. Neben der Effizienz der Anlage durch die Automatisierung in den genannten sowie noch in weiteren Bereichen war aber auch die Sicherheit ein relevanter Aspekt. Ein Förderrohr allein wiegt circa 800 Kilogramm, ein Pumpensegment 3 Tonnen. Wenn man da etwas fallen lässt, sprechen wir von großem Maschinenschaden bis hin zum Personenschaden.

Wo wird die Anlage jetzt eingesetzt?

Diese Anlage, die wir jetzt entwickelt haben, betreiben nun die Stadtwerke München, für deren eigene sowie als Dienstleister für weitere kommunale Geothermiekraftwerke im Münchner Raum. Von der STREICHER-Seite her werden wir versuchen, die Anlage auch an anderen Geothermie-Hotspots im In- und Ausland zu bewerben. Es besteht auf jeden Fall die Perspektive, dieses Gerät noch öfter zu bauen.

Muss die Anlage für den Transport wirklich gar nicht mehr angemeldet werden? Oder ist das ein Schwerlasttransport?

Es gibt unterschiedliche Genehmigungsverfahren. Wichtig war es für die SWM, eine streckenbezogene Fahrerlaubnis zu erhalten. Diese wird bei der entsprechenden Behörde im Landratsamt oder der Stadt beantragt. Mittlerweile liegt für jede beantragte Strecke der SWM eine Fahrerlaubnis vor. Diese ist ein Jahr gültig und muss anschließend verlängert werden. Damit können die Bohrungen bei Bedarf direkt angefahren werden. Üblicherweise dauert es zwei bis drei Wochen bis eine Fahrerlaubnis erteilt ist. Das würde für eine Geothermieanlage einen riesigen Betriebsausfall bedeuten.

Was waren die großen Herausforderungen bei der Entwicklung?

Das Gerät so leicht und kompakt zu gestalten, um über Straßen direkt zum Einsatzort zu gelangen. Es ist immer sehr spannend, wenn der Tag der Wahrheit kommt und die Anlage bei der TÜV-Abnahme auf die Waage fährt. In Deutschland darf die Achslast maximal 12 Tonnen betragen – nur zehn Kilo mehr und es gibt keine Zulassung für den Straßenverkehr.

Wie ist es für Sie als Entwickler, bei diesem Projekt mitgewirkt zu haben?

Seit dem ersten Gespräch mit den Stadtwerken München, bei dem sie uns die Problemstellung vorgestellt haben, war ich beteiligt und konnte anschließend erste Ideen entwickeln. Es ist ein schönes Gefühl bei der kompletten Realisierung mitzuwirken, die eigenen Ideen zu verwirklichen und jetzt die fertige Anlage auf einer reellen Geothermiebohrung zu sehen. Das finde ich an der Entwicklungs- und Forschungsarbeit so spannend. Die Aufgabenstellung ist bekannt, aber was schlussendlich rauskommt, ist unbekannt. Bei uns ist die Arbeit sehr praxisnah und wir sehen das Gerät, das wir entworfen haben, drei Jahre später im Einsatz. Das macht die Arbeit sehr interessant und abwechslungsreich.

Womit haben Sie sich bisher beschäftigt? War da schon etwas Vergleichbares dabei?

Wir haben vorher schon einige Projekte realisiert, allerdings eher im Öl- und Gasbereich. Tätig sind wir ebenfalls im Offshore-Bereich unter anderem in Norwegen und Neuseeland. Dieses Projekt war für mich sehr speziell, weil ich federführend verantwortlich war.

Wie ist das perspektivisch für Sie? Werden Sie jetzt auch weitere Projekte federführend übernehmen?

Ich bin vor kurzem Konstruktionsleiter geworden und habe Personalverantwortung übernommen. Mit meinem Team bieten sich mir jetzt Möglichkeiten, weitere technische Lösungen voranzutreiben und Projekte zu übernehmen – neben dem Öl- und Gastthema auch in dem Bereich Geothermie.

Das Interview führte Micaela Münter, Wissenschaftsjournalistin beim FIZ Karlsruhe.