© FIZ Karlsruhe – Micaela Münter

© FIZ Karlsruhe – Micaela Münter

Windenergie

Teststand prüft elektrische Eigenschaften von Windenergieanlagen

Torben Jersch Mission Stromwende 2045

TORBEN JERSCH IM INTERVIEW

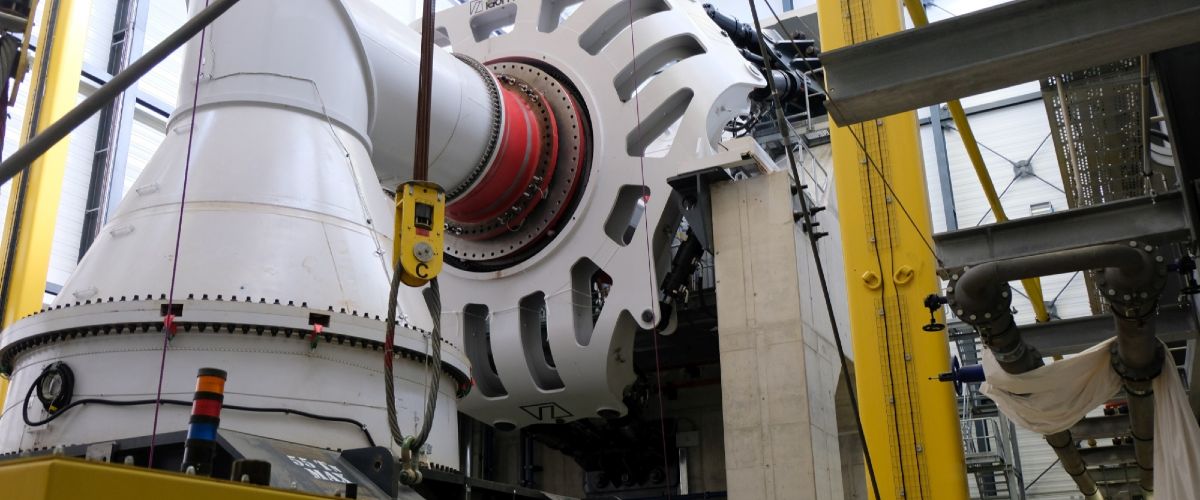

Prüfstände sind das Mittel der Wahl, um reproduzierbare Bedingungen für Zertifizierungstests zu erzeugen. Das Fraunhofer-Institut für Windenergiesysteme IWES hat bereits große Prüfstände in Betrieb genommen, zuletzt 2015 das DyNaLab zum Test ganzer Gondeln von Windenergieanlagen. Nun entwickelt es innerhalb des Projekts HiL-GridCoP gemeinsam mit Partnern aus dem Herstellerbereich einen Teststand, der kleiner ausfällt und gezielt die elektrischen Eigenschaften einer Windenergieanlage prüft. Die Testumgebung wird hierbei simuliert, Umweltbedingungen werden rechnerisch nachgebildet. Im Interview erklärt Projektleiter Torben Jersch vom IWES die Vorteile, die dieses Vorgehen bietet – und welche nächsten Schritte im Zuge der Digitalisierung zu erwarten sind.

Ein klarer Vorteil von Prüfständen generell ist die Zeitersparnis im Prozess der Zertifizierung, da nicht auf bestimmte Windbedingungen gewartet werden muss. Ergeben sich noch weitere Vorteile durch den neuen Prüfstand?

Die Zeitersparnis entsteht dadurch, dass man in die Lage versetzt wird, Turbinen parallel zur Errichtung der Anlage zu testen, zu einem anderen Zeitpunkt und genau planbar. Bei HiL-GridCoP arbeiten wir an der Prüfung eines „Minimalsystems“. Das beschreibt zum einen das Test-Setup, also dass wir hierbei lediglich den Umrichter, den Generator und Transformator sowie die Hauptsteuerung der Windenergieanlage testen wollen. Zum anderen möchten wir damit erreichen, die Prüfabläufe weitgehend zu vereinfachen. Schnittstellenabsprachen, insbesondere bei der steuerungstechnischen Integration zwischen dem Regler einer Windenergieanlage und unseren existierenden größeren Prüfständen, sind zurzeit noch sehr aufwändig. Diese entfallen, wenn wir nur wenige Komponenten testen.

Würde dann der Test der ganzen Gondel auf dem Prüfstand DyNaLab irgendwann unnötig sein? Oder ergänzt sich das?

Das ergänzt sich definitiv. Partner in unserem Projekt sind Vestas, Senvion und Nordex. Diese Hersteller haben die gleiche Anlagentopologie: ein Getriebe plus schnelllaufenden Generator. Andere Hersteller haben hingegen getriebelose Anlagen – dafür ist das DyNaLab die richtige Adresse. Zudem bietet das DyNaLab eine viel umfänglichere Systemprüfung. Gemäß der Entwicklungsmethodik nach V-Modell zielt der neue Prüfstand einfach auf eine andere Stufe ab: bei Neuentwicklungen wird eine Absicherung der Eigenschaften durchgeführt, mal von der gesamten Anlage, mal auch nur von Subkomponenten, von Komponenten und/oder von Materialien. Dadurch, dass wir jetzt Prüfmöglichkeiten für ein Minimalsystem schaffen, zielen die Tests auf weniger komplexe Systeme ab, als sie im DyNaLab getestet werden. Somit lässt sich Geld im Entwicklungsprozess sparen, weil die Eigenschaften auf einem nicht so komplexen System validiert werden.

Wie gehen Sie nun vor? Was sind die einzelnen Schritte?

Die Tests zu den elektrischen Eigenschaften sind durch nationale und internationale Richtlinien definiert. Die Testmethodik dahinter basiert natürlich noch auf den Feldtests. In einem ersten Schritt werden wir diese Methodik nun 1:1 auf Prüfstände übersetzen. Hierfür führen unsere Projektpartner Messkampagnen im Feld durch. Wir versuchen darauf aufbauend, diese Ergebnisse zu reproduzieren und unsere Testmethodik anzupassen. Im zweiten Schritt werden wir dann daran arbeiten, auch neue Testverfahren in die Norm einzubringen.

Im Gegensatz zu anderen Projekten fokussiert das Forschungsvorhaben auf Testmethoden im Maßstab 1:1. Welche besonderen Anforderungen entstehen dadurch?

Die größte Herausforderung ist der Betrieb des Teststands. Beispielsweise können die Motoren nicht beliebig geregelt werden, dadurch entstehen auf technischer Seite Einschränkungen.

Können sich Anlagenhersteller zukünftig den Feldtest ganz sparen, wenn es um die elektrischen Eigenschaften der Anlagen geht?

Das ist das angestrebte Ziel, die Vision, auf deren Verwirklichung wir hinarbeiten. Es ist allerdings nicht realistisch, dass dies innerhalb der nächsten fünf Jahre erreicht werden kann. Was momentan stark im Fokus steht, sind sogenannte Rezertifizierungstests: etwa wenn Komponenten anderer Zulieferer eingebaut werden oder eine neue Software für die Anlage entwickelt wird. Solche Tests wird man schneller komplett ins Labor verlegen können als Tests, bei denen es um eine vollständige Neuentwicklung geht.

Welche Meilensteine konnten Sie bereits erreichen?

Die Zertifizierungsgesellschaften sind unmittelbar am Projekt beteiligt, so konnten die Testspezifikationen auf direktem Weg abgestimmt werden. Nach dem Aufbau der Anlage sind wir sehr zuversichtlich, dass die Zertifizierung klappen wird. Erste Tests zur Vermessung der elektrischen Eigenschaften von Windturbinen erfolgten bereits im Rahmen des Forschungsvorhabens CertBench - Systematische Validierung von Systemprüfständen anhand der Typprüfung von Windenergieanlagen. Die Ergebnisse waren sehr gut sowohl hinsichtlich des Regelverfahrens als auch der Nachbildung einer virtuellen Windturbine.

Wie ist der aktuelle Stand des Forschungsprojekts. Welche Schritte stehen an?

In den nächsten Wochen erhält der Prüfstand seinen endgültigen Platz in einer eigens neu errichteten Halle. Er nutzt den Netzemulator des Gondelprüfstands DyNaLab, um Netzzustände und dynamische Netzevents nachzubilden.

Eine wichtige Aufgabe besteht nun darin, das Vertrauen innerhalb der Windenergiebranche zu erhalten, dass unsere Tests reale Feldtests ersetzen können. Die Basistests werden nach wie vor im Feld durchgeführt, um anschließend besondere Spezifikationen der Anlage am Prüfstand unter definierten Bedingungen zu untersuchen. Man wird versuchen möglichst viele Tests ins Labor zu holen. Jedoch werden kurz bis mittelfristig nicht alle Ergebnisse zum Nachweis der Netzkonformität vollständig im Labor erbracht werden können. Insbesondere Fragen der elektrischen Design-Validierung können nicht vollständig beantwortet werden.

Was fasziniert Sie persönlich an Ihrer Arbeit?

Das Fraunhofer IWES hat sich zum Spezialisten für Teststände einzelner Komponenten großer Windenergieanlagen entwickelt. Das ist ein sehr spannendes Thema. Es gibt zahlreiche Möglichkeiten eigene Ideen einzubringen und zu verwirklichen. Hierzu gehört auch das große und wichtige Thema Netzintegration, an dem wir mitarbeiten können. Daneben bietet sich die Chance, weltweit Zertifizierungs- und Validierungsprozesse zu gestalten.

Was wird im Zuge der Digitalisierung zukünftig noch möglich und welche Aufgaben erwarten Sie dann?

Die Idee des Minimalsystems wird zukünftig noch einen Schritt weitergehen hin zur Komponentenzertifizierung. Man testet dann zum Beispiel nur den Umrichter oder nur den Generator nach einem standardisierten Verfahren, einzelne Ergebnisse werden nachfolgend zu einem Gesamtzertifikat zusammengetragen. Wichtig dabei ist, dass wir einen Standard definieren, um ein nachvollziehbares Verfahren zu gewährleisten, das die Realität korrekt nachbildet. Zum Thema Umrichter planen wir einen neuen Prüfstand und möchten mit den Forschungsarbeiten noch in diesem Jahr (2019) starten. Dazu haben wir beim Bundesministerium für Wirtschaft und Energie (BMWi) ein neues Forschungsvorhaben beantragt.

Das Interview führte Micaela Münter, Wissenschaftsjournalistin beim FIZ Karlsruhe.