© Fraunhofer HHI & FAU Erlangen-Nürnberg

© Fraunhofer HHI & FAU Erlangen-Nürnberg

Projekt LOReley

Wasserstoff dynamischer freisetzen mit Plattenreaktor

Wasserstoff an eine Flüssigkeit binden und ihn bei Bedarf wieder freisetzen: Darum geht es bei der LOHC-Technologie. Die flüssigen organischen Wasserstoffträger werden bisher nur in verhältnismäßig kleinen Mengen genutzt. Fachleute des vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Forschungsprojekts LOReley haben nun ein neuartiges plattenbasiertes Katalysator-Reaktor-Konzept für den Prozess der Wasserstofffreisetzung entwickelt, das die Technologie voranbringen soll.

Wasserstoff, der mithilfe erneuerbarer Energien gewonnen wird, ist ein wichtiges Element für die Energiewende. Der Energieträger hat unter normalen Bedingungen eine geringe Dichte. Daher muss er entweder durch hohen Druck komprimiert, bei dreistelligen Minusgraden verflüssigt oder bei Umgebungsdruck chemisch gebunden werden, um sinnvoll eingesetzt werden zu können. Eine Option zur Speicherung und Transport von Wasserstoff ist die LOHC-Technologie.

LOHC steht für liquid organic hydrogen carrier, übersetzt flüssige organische Wasserstoffträger. Es handelt sich um ölartige Flüssigkeiten, die aus Kohlenwasserstoffen bestehen, wie Benzyltoluol. An diese Trägerflüssigkeiten kann Wasserstoff gebunden und bei Bedarf wieder freigesetzt werden.

Wasserstofffreisetzung braucht viel Energie

© FAU

© FAU

Im Forschungsprojekt LOReley haben sich Fachleute aus Forschung und Industrie darauf konzentriert, den Prozess zur Wasserstofffreisetzung zu optimieren, die sogenannte Dehydrierung. „Um den Wasserstoff freizusetzen, braucht es Reaktionsbeschleuniger, Katalysatoren genannt, und Temperaturen von bis zu 330 Grad Celsius. Dem Prozess muss die ganze Zeit Wärme zugeführt werden“, erklärt Projektmitglied Dr. Patrick Schühle von der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU). „Je weniger Wärme man für den Prozess bereitstellen muss, desto effizienter wird die gesamte LOHC-Technologie, weil man Energie spart.“

Bislang wurde für die Dehydrierung ein Reaktor mit Rohren verwendet, in die wenige Millimeter große Pellets geschüttet wurden. Die Pellets bestehen aus porösem Aluminiumoxid, in welchem das eigentliche Aktivmetall Platin abgeschieden ist. Wird das mit Wasserstoff beladene LOHC mit den Pellets in Kontakt gebracht, wird Wasserstoff freigesetzt. Die Fachleute im Projekt LOReley haben nun einen neuen Ansatz gewählt und setzen auf einen Plattenreaktor auf Basis von Wärmetauschern, die man sonst aus Heizungen, Kühlschränken oder Industrieanlagen kennt.

Ultrakurze Laserpulse vergrößern Oberfläche

© Fraunhofer-Institut für Nachrichtentechnik, Heinrich-Hertz-Institut, HHI

© Fraunhofer-Institut für Nachrichtentechnik, Heinrich-Hertz-Institut, HHI

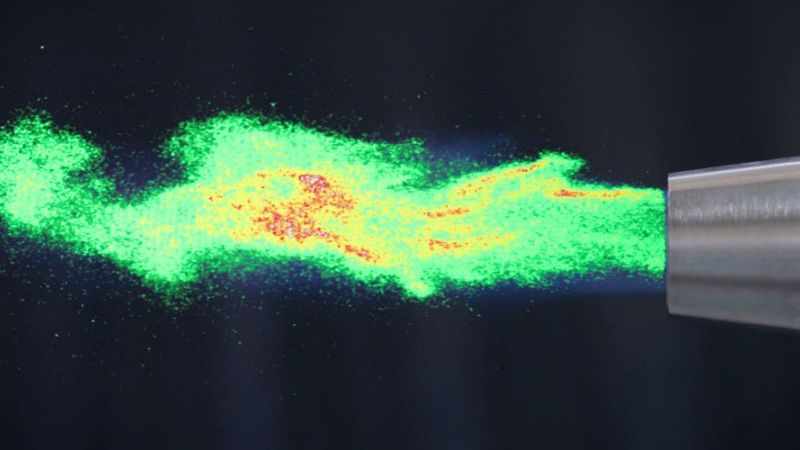

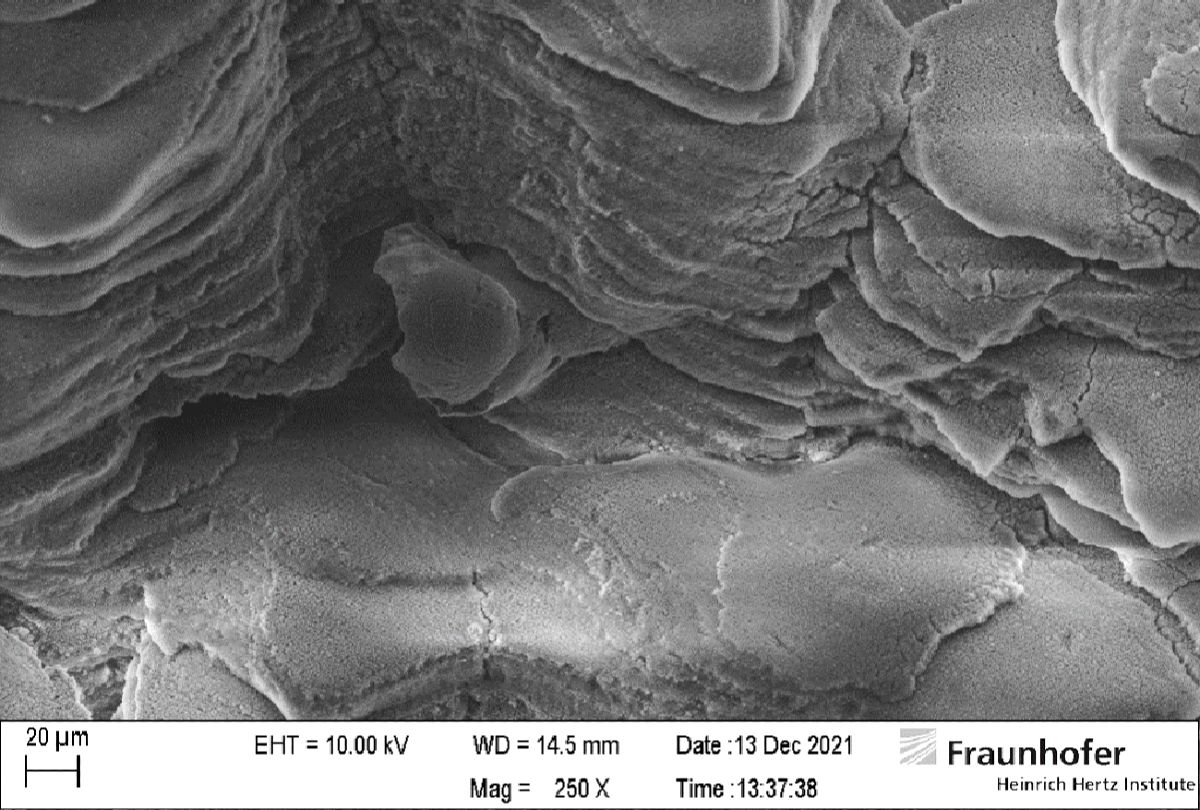

Die Forschenden haben die 20 mal 20 Zentimeter großen Aluminiumplatten aus den Wärmetauschern genutzt und in einem neuartigen Prozess mit Femtosekundenlaserpulsen bearbeitet. Eine Femto-Sekunde meint eine Billiardstel Sekunde.

„Wenn man viele so unglaublich kurze Lichtblitze auf etwas auftreffen lässt, dann ist es völlig egal, welches Material das ist, es wird schlagartig verdampfen. Die Oberfläche der Aluminiumplatte schäumt in unserem Fall auf, wird erheblich vergrößert und sehr porös. Das ist wie ein Schwamm direkt auf der Plattenoberfläche. Darin kann wiederum das Aktivmetall Platin abgeschieden werden. Die vormals ebene Wärmetauscherplatte ist somit zu einem porösen Katalysatorträger geworden“, erklärt Prof. Eike Hübner vom Fraunhofer-Institut für Nachrichtentechnik, Heinrich-Hertz-Institut, HHI .

© Fraunhofer-Institut für Nachrichtentechnik, Heinrich-Hertz-Institut, HHI

© Fraunhofer-Institut für Nachrichtentechnik, Heinrich-Hertz-Institut, HHI

Auf diese Weise gestaltete Oberflächen, die unterschiedlichste Eigenschaften annehmen können, sind nicht nur für die LOHC-Technologie relevant. Sie könnten auch etwa in der Chemieindustrie, im Maschinenbau oder der Medizin Anwendung finden.

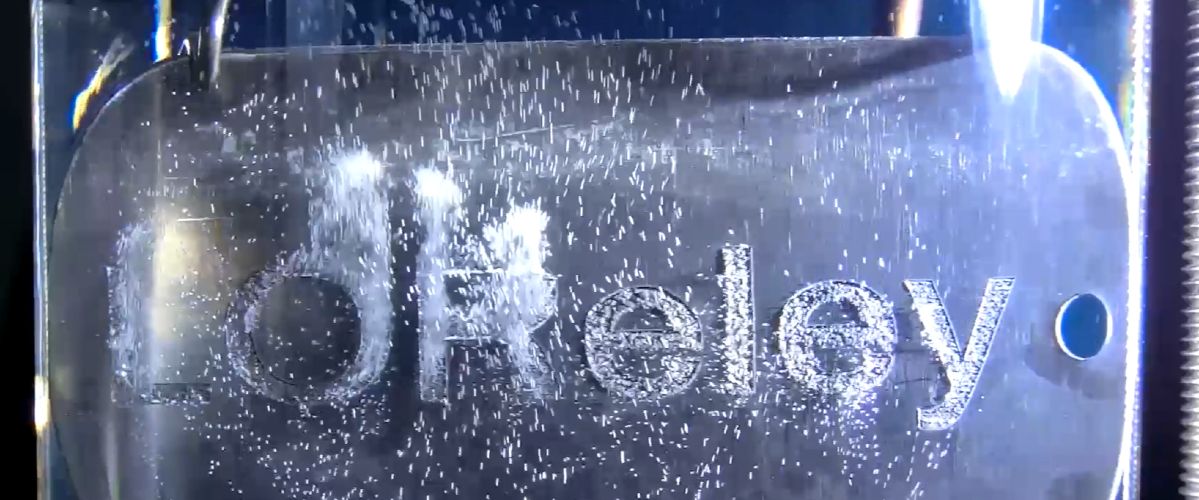

Über die im Projekt LOReley bearbeiteten Platten des Wärmetauschers der beteiligten Firma Kelvion PHE haben die Fachleute dann LOHC fließen lassen. „Die Platte wird von der Rückseite beheizt. Damit haben wir – anders als im klassischen Reaktor, wo die Rohre mit den eingefüllten Pellets beheizt werden – einen direkten Kontakt des Katalysators auf der Platte mit der beheizten Oberfläche. Das macht den Wärmetransportweg kürzer und den Wärmeeintrag sehr effizient. Wir haben die Wärme da, wo wir sie brauchen“, sagt Chemiker Eike Hübner.

Einen weiteren Vorteil gegenüber dem bisherigen Vorgehen sehen die Fachleute darin, dass der Katalysator nun fest mit der Platte verbunden ist. „Im Schüttreaktor können die Pellets aneinander reiben und so kann es sein, dass der Katalysator als Pulver abgerieben ist. Im Projekt LOReley haben wir jetzt eine katalytische Schicht entwickelt, welche eine hohe Widerstandsfähigkeit gegenüber mechanischem Abrieb und Vibrationen aufweist“, erklärt Chemieingenieur Patrick Schühle.

Dynamischer Betrieb war im Test erfolgreich

Im Projekt haben die Fachleute das neue Katalysator-Reaktor-Konzept im Labor und in den Räumlichkeiten der beteiligten Firma Hydrogenious LOHC Technologies, einer Ausgründung der FAU, getestet. „Rund 1000 Stunden konnten wir unseren Reaktor im Projekt betreiben. Das lief stabil. Es sind auch weniger Nebenprodukte entstanden als bei anderen Beschichtungsverfahren. Warum das so ist, müssen wir noch untersuchen“, sagt Eike Hübner. Bei der Dehydrierung des LOHC können Nebenprodukte entstehen, weshalb eine Aufreinigung der Flüssigkeit notwendig wird. Von Vorteil ist, dass das fossile Trägermaterial LOHC beim Transport des Wasserstoffs nicht verbraucht wird, sondern über viele Speicherzyklen hinweg wiederverwendet werden kann.

© HYDROGENIOUS LOHC TECHNOLOGIES GmbH

© HYDROGENIOUS LOHC TECHNOLOGIES GmbH

Die Fachleute konnten zudem zeigen, dass sie mit dem neuen Plattenreaktor innerhalb von 15 Minuten die Wasserstofffreisetzungsrate verdoppeln konnten.

„Die Wärme wird nicht erst vergleichsweise langsam über das gesamte Volumen des Reaktors gebracht, sondern gezielt und direkt an die Katalysatorschicht. Diese Flexibilität im dynamischen Betrieb ist relevant. Denken Sie zum Beispiel an ein Gaskraftwerk, das zukünftig auch mit Wasserstoff betrieben werden könnte. Wenn schnell mehr Strom im Netz gebraucht wird, sind 15 Minuten schon ganz schön zügig. Das gilt auch für den mobilen Betrieb, etwa in der Schifffahrt, um schnell Wasserstoff für den Antrieb bereitzustellen“, erklärt Patrick Schühle.

Konzept muss im größeren Maßstab getestet werden

Im Forschungsprojekt haben die Fachleute ihren Ansatz im vergleichsweise kleinen Maßstab testen können. Der Reaktor bestand aus zehn Platten. Um allerdings genug Leistung für eine bestimmte Anwendung zu haben, sind einige Tausend Platten nötig. „Der nächste Schritt muss daher sein, unseren Demonstrator hochzuskalieren und an einem Standort im Realbetrieb einzusetzen, wo der Wasserstoff gebraucht wird“, erklärt HHI-Forscher Eike Hübner. Erst dann könne man verlässlich sagen, wie gut der Reaktor in puncto Wärmeeffizienz im Vergleich zum Standardreaktor sei. Zudem sei weitere Forschung nötig, um den Katalysator weiterzuentwickeln und auf das seltene und teure Edelmetall Platin zukünftig größtenteils verzichten zu können.

Eine Herausforderung ist derzeit, dass der Markt für das LOHC Benzyltoluol weiter hochskaliert werden muss, wie auch eine Studie des Weltenergierats Deutschland kürzlich angeführt hat. „Wir haben im Projekt deshalb darauf geschaut, ein Konzept zu entwickeln, das extrem einfach zu skalieren ist in der Fertigung. Es sind im Endeffekt viele parallele Platten, die alle gleichmäßig durchströmt werden. In jedem Plattenspalt liegt also der gleiche Zustand vor. Wenn ein Kunde mehr Leistung haben will, dann könnte der Reaktor einfach um neue Platten erweitert werden“, erklärt FAU-Forscher Patrick Schühle. Das Projektteam kann sich einen Einsatz der LOHC-Technologie besonders bei Schiffen oder in Kraftwerken, die zukünftig noch stärker lastflexibel betrieben werden, gut vorstellen.